Древесноволокнистая плита (ДВП) - листовой материал, получающийся в результате прессования смеси из древесных волокон и специальных добавок под высокими температурами. Промышленное производство было запущено в 1922 году в США. В настоящее время производство изделий из ДВП широко распространено во многих странах мира. Но, несмотря на это, не каждый сможет ответить на вопрос: «ДВП − что это такое?» Давайте разберемся, что представляет собой этот материал и где его применяют.

Сырье для производства древесноволокнистых плит

Для изготовления ДВП используются отходы деревообработки и лесопиления, щепа, костра растений и пр. Древесное сырье перерабатывается на волокно в дефибраторах путем пропарки и размола.

В качестве связующего вещества в прессуемую массу добавляются синтетические смолы. Их количество зависит от соотношения волокон хвойных и лиственных пород и варьируется, как правило, в диапазоне 4—7%. В случае производства мягких плит связующее может не вводится, поскольку в древесных волокнах содержится лигнин, обладающий склеивающими свойствами при высоких температурах.

Для увеличения влагостойкости в массу вводятся церезин, парафин или канифоль. Кроме этого, при изготовлении плит используются другие специальные добавки, в частности антисептики.

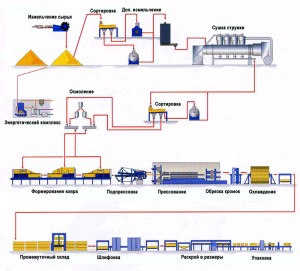

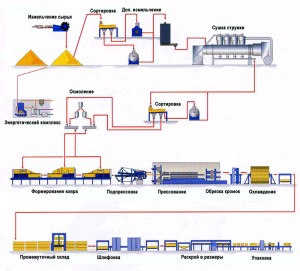

Способы производства плит ДВП

Как правило, древесноволокнистые плиты производятся мокрым и сухим способами.

В процессе изготовления ДВП мокрым способом ковер плиты, состоящей из древесноволокнистой массы, формируется в воде и прессуется под нагревом. После этого полученный лист разрезается на полотна. Значение влажности такого материала находится в пределах от 60 до 70%.

При сухом способе формирование ковра происходит в воздухе при более высоких температурах и низких значениях давления по сравнению с мокрым. Результатом такого производства является получение плит низкого давления, характеризующихся более рыхлой и пористой структурой и относительно невысокой влажностью (от 6 до 8%).

Существуют также промежуточные способы изготовления - мокросухой и полусухой. В первом случае ковер плиты формируется в воде, после чего подвергается сушке и только после этого прессуется. Во втором изготовление ДВП-плит производится по схеме сухого способа, но при этом изменяется влажность материала (от 16 до 18%).

Типы древсноволокнистых плит

Древесноволокнистые плиты в зависимости от свойств и назначения подразделяются на несколько типов. Давайте рассмотрим их характеристики и области применения.

Мягкие плиты ДВП - что это такое?

Материал характеризуется слабой прочностью, высокими показателями пористости и малой теплопроводностью. Толщина плиты может составлять от 8 до 25 мм. Значения плотности материала находятся в пределах от 150 до 350 кг на куб. метр. В зависимости от плотности различают следующие марки мягких ДВП-плит: М-1, М-2, М-3.

Из-за небольшой прочности мягкие плиты не используются в виде основного материала. Наиболее часто они применяются в строительстве как звуко- и теплоизоляционный материал в конструкциях стен, полов, крыш и пр.

Полутвердые ДВП-плиты

У этого типа плит показатели прочности и плотности значительно выше по сравнению с мягкими. Средняя плотность полутвердых листов из ДВП равна не менее 850 кг на куб. метр. Толщина ДВП-листа составляет 6−12 мм. Материал широко используется при производстве таких мебельных конструкций, как выдвижные ящики, задние стенки, полочки и пр.

Твердые варианты ДВП

Показатели плотности твердых плит находятся в диапазоне от 800 до 1000 кг на куб. метр (высокие показатели для ДВП). Размеры толщины ковра составляют в среднем от 2,5 до 6 мм. Из этих листов ДВП производят задние стенки мебели, щитовые двери и ряд других изделий.

Твердые листы ДВП в зависимости от показателей плотности, прочности и типа лицевой стороны делятся на следующие марки:

- Т - плита, лицевая поверхность которой не облагорожена;

- Т-С - имеет лицевой слой, выполненный из тонкодисперсной древесной массы;

- Т-В - имеет необлагороженную лицевую поверхность и характеризуется повышенной водостойкостью;

- Т-СВ − лицевой слой материала выполнен из тонкодисперсной массы, материалу присуща повышенная водостойкость;

- Т-П - лицевой слой плиты подкрашен;

- Т-СП - имеет подкрашенный лицевой слой из тонкодисперсной массы;

- НТ − материал, отличающийся пониженной плотностью.

Сверхтвердые плиты

Этот материал характеризуется высоким качеством исполнения, легкостью обработки и простотой монтажа. Имеет повышенную плотность, значения которой составляют не менее 950 кг на куб. метр. Высокую твердость материал приобретает за счет пропитки пектолом листа ДВП. Что это такое? Пектол является побочным продуктом от переработки талового масла. Сверхтвердые плиты применяются в строительных целях для изготовления дверей, арок, перегородок, для производства различных видов тары из ДВП. На пол используются для изготовления напольных покрытий.

Облагороженные древесноволокнистые плиты (ДВПО)

Отличительными достоинствами облагороженных древесноволокнистых плит являются красивый внешний вид, высокая стойкость к истиранию и влаге. При производстве данного типа плит применяется технология, предусматривающая нанесение на лицевую сторону многослойного покрытия. После тщательной обработки на поверхность наносится создающий фоновую часть грунтовочный слой. Затем печатается рисунок, который имитирует древесную структуру.

Облагороженные плиты используются для изготовления дверей, в качестве материала для отделки потолков и стен и пр. Также из них делают различные внутренние детали мебели (нижние и задние стенки шкафов, ящиков и др.).

Ламинированные древесноволокнистые плиты (ЛДВП)

На сегодняшний день производятся также ДВП ламинированное. Это материал, представляющий собой листы, на которые нанесен специальный состав из синтетических смол. Благодаря такому покрытию ДВП ламинированное отличается повышенной прочностью и влагостойкостью. Это обуславливает широкие возможности его применения в различных целях.

ДВП: размеры листа

Несмотря на небольшую толщину, листы ДВП имеют довольно внушительные размеры. Так, значение длины ковра может составлять от 1,22 до 3 м, а ширины - от 1,22 до 1,7 м. Также выпускается ДВП, размеры листа которого равны 6,1×2,14 м. Это максимальная площадь выпускаемых ДВП. Размеры листа позволяют применять такой материал в промышленных целях.

Заключение

Теперь мы знаем ответ на вопрос: «ДВП − что это такое?» Проинформированность является важным моментом при выборе определенных строительных материалов. Ведь от правильности выбора будут зависеть качество и финансовая стоимость выполненных строительных или облицовочных работ.

По сути, является специальным образом обработанной древесной стружкой. В результате получается ровный и достаточно прочный листовой материал. Для изготовления данного строительного изделия используются практически любые волокна древесины, а также различные отходы, которые неизбежны при обработке дерева. Они включают в себя стружку, кору, обрезки пиломатериалов и т.д. Все представленное сырье смешивается и поступает в измельчитель, где преобразуется в однородную мелкую крошку, пригодную для дальнейших преобразований. Сама плита древесноволокнистая получается путем горячего прессования подготовленного сырья, при этом возможно добавление специальных добавок. Так, различают два метода:

1. Сухой. Когда плита древесноволокнистая получается только за счет скрепления древесных волокон между собой.

2. Мокрый. В этом случае измельченная масса волокон смешивается со специальными связующими веществами для повышения прочности и стойкости к изгибу. Наиболее часто в роли таких составов используется синтетическая смола.

Плита древесноволокнистая представлена на любом строительном рынке в широчайшем ассортименте. В связи с этим имеется классификация, в которой ДВП различаются по размерам, степени жесткости и назначению. Рассмотрим каждую из этих групп подробнее.

Поскольку плита древесноволокнистая может использоваться не только как строительно-отделочный, но и как по назначению различают два типа плит, которые носят соответствующие названия - отделочные и изоляционные ДВП. Размеры их определены стандартами и могут иметь длину до 5,5 метров.

Жесткость ДВП обуславливается составом смеси, из которой она изготовлена. Так, различают мягкие, полутвердые, твердые и сверхтвердые плиты.

Полутвердые и твердые типы нашли широкое применение в процессе отделки стен, также они выступают в роли подкладочного материала под напольное покрытие. В мебельной промышленности древесно-волокнистые плиты используются для производства шкафов, полок и ящиков. В автомобильном производстве из них делают внутреннюю облицовку салона пассажирского транспорта.

Сверхтвердая плита древесноволокнистая наиболее распространена как который используется для производства щитов и панелей.

Плотность этого материала также имеет значительное влияние на его характеристики, а значит, и на область использования. Даже если эстетическую привлекательность можно в достаточной степени увеличить при помощи покрытия специальными пленками и растворами, несоответствующее требованиям внутреннее наполнение может не выдержать. Иногда это грозит лишь малым браком, однако если же случай более сложный, то неправильно подобранная плита может стать причиной возникновения критической ситуации.

Древесноволокнистые плиты изготовляют из неделовой, в основном низкокачественной древесины и древесных отходов. Хотя эти плиты представляют собой анизотропный материал, который имеет неодинаковые свойства в различных направлениях, они обладают более высокими показателями физико-механических свойств по сравнению с материалами, из которых изготовляют плиты.

Различают общие, физические, механические, технологические, биохимические и временные свойства древесноволокнистых плит.

Общие свойства. К общим свойствам относятся: размеры, цвет и характеристика поверхности древесноволокнистых плит.

Размеры плит определяются видом оборудования, на котором их изготовляют. Наиболее распространены твердые плиты мокрого способа производства размерами 2745X1700 (1220) мм.

Цвет плит коричневый: от светлого до темного тона. При поверхностной окраске плит в процессе мокрого способа производства могут быть получены и другие цвета.

Шероховатость лицевой поверхности твердых плит находится в диапазоне 15 ... 31 мкм. Средние размеры макронеровностей на поверхности плит составляют, мм: длина-15 ...50, ширина 12... 15, глубина 0,15 ... 0,25.

Физические свойства. К этим свойствам относятся: плотность, влажность, водопоглощение, разбухание, усадка, линейное удлинение, теплопроводность, звукопоглощение и др.

Плотность - это масса плиты в единице объема. Плотность древесноволокнистых плит составляет 100 ... 1100 кг/м3. Плотность твердых плит (800 ... 1100 кг/м3) несколько выше, чем плотность сухого дерева. Поглощение воды за счет адсорбции составляет 5 ... 6% от абсолютно сухой древесноволокнистой массы. При влажности воздуха около 100% и комнатной температуре (18... 20°С) твердая древесноволокнистая плита поглощает капиллярно-конденсированной влаги до 25%, а в целом плита достигает влажности около 30%. Этот показатель, который называют точкой насыщения волокон у сверхтвердых плит, пропитанных смесью таллового и льняного масел, вдвое

ниже, чем у твердых. Анализ характера изменений поглощения влаги во времени показывает, что наиболее интенсивное влагопоглощение из воздуха происходит в первые 40 ... 45 сут. При разной влажности воздуха у древесноволокнистых плит разная равновесная влажность, %: при влажности воздуха 20% - 2 ... 3, при 50 ... 60%-7 ... 10, при 80% -11 ... 13, при 97% - около 27.

Гигроскопичность плит зависит от технологического режима их изготовления (степени помола массы, температуры и продолжительности прессования, режима термообработки). С повышением, например, степени помола гигроскопичность плит увеличивается.

Водопоглощение - способность плит поглощать воду при погружении в нее при температуре (20±2)°С; определяется отношением (в %) массы поглощенной воды к первоначальной массе плиты. Водопоглощение сопровождается разбуханием по толщине.

Разбухание - свойство плит увеличивать свои размеры при нахождении в воде или влажной среде. Эта величина определяется отношением (в %) прироста толщины к первоначальной толщине образца.

При водопоглощении и разбухании влага проникает главным образом через пласти плиты; через кромки увлажнение осуществляется лишь на очень малой зоне по периметру образца плиты шириной до 10 мм. Интенсивное водопоглощение твердых плит при погружении в воду наблюдается в первые 6 ... 10 сут; по истечении 14 сут этот процесс значительно замедляется, а к 40 сут практически прекращается.

Плиты, как и древесина, представляют собой пористую систему. В плите содержится огромное количество микрокапилляров диаметром Ю-3... Ю- 5 см. С увеличением плотности плиты уменьшается количество микрокапилляров и их размеры. Плотность также влияет и на другие свойства плит. Например, с повышением плотности плит увеличивается их прочность и уменьшается водопогло- щение, что повышает их эксплуатационную способность как конструкционного материала.

Плиты с малой плотностью (мягкие плиты) имеют наибольшее количество микрокапилляров, поэтому у них слабые прочностные показатели, но зато высокие показатели теплоизоляционных свойств, так как воздушные прослойки обладают низкой теплопроводностью.

Рассматривая плотность плиты по разным направлениям материала, нужно отметить, что наблюдается нестабильность показателей по площади. У твердых плит плотность поверхностного слоя лицевой стороны несколько выше средней плотности данного отдельного участка плиты.

Влажность - это содержание влаги в плите, которое определяется отношением массы влаги к абсолютно сухой массе древесины в плите, выраженное в процентах. При длительном нахождении древесноволокнистой плиты в определенных атмосферных условиях, т. е. при определенной влажности воздуха, плита имеет соответствующую влажность.

Гигроскопичность - способность поглощать влагу из воздуха, что происходит в результате процессов адсорбции и капиллярной конденсации. Адсорбция - это свойство поверхностного слоя вещества или материала к поглощению. Капиллярная конденсация - образование жидкости в капиллярах, порах, микротрещинах пористых тел за счет разности давлений. Этот процесс - следующая стадия после адсорбции.

Если водопоглощение и разбухание после первых суток вымачивания плиты составляет соответственно около 30 и 20%, то после 40 сут - около 70 и 45 %

Интенсивность водопоглощения плит зависит как от физико-механических свойств плиты, так и от температуры воды. Водопоглощение плит марки Т группы А при разных температурах воды и их разбухание в зависимости от продолжительности погружения в воду

Линейное удлинение - изменение длины плиты по ее пласти; это свойство зависит от гигроскопичности плит. Изменение размеров плит по длине в зависимости от их гигроскопичности может составлять: для плит длиной 3 м - около 1 мм при поглощении плитой из воздуха 1% влаги. Изменение размеров плит зависит от влажности воздуха, при которой происходит изменение влажности плиты.

Теплопроводность - способность плит проводить теплоту от более нагретых поверхностей к менее нагретым. Коэффициент теплопроводности характеризуется количеством теплоты (Дж), проходящей в течение 1 ч через образец материала толщиной 1 м, площадью 1 м2 , при разности температур между наружной и внутренней поверхностями в один градус; выражается коэффициент в Вт/(м-К).

Значения коэффициента теплопроводности древесноволокнистых плит в зависимости от их плотности приведены ниже.

Теплопроводность - важная характеристика древесноволокнистых плит как материала, используемого в строительных конструкциях.

Мягкие древесноволокнистые плиты обладают высокими теплоизоляционными свойствами. Даже коэффициент теплопроводности твердых плит несколько ниже, чем древесины сосны.

Звукопоглощение - степень поглощения звука древесноволокнистой плитой; звукоизоляция - ослабление звука при его проникновении через ограждающие конструкции. Плотность плиты, кг/м3, Коэффициент теплопроводности, Вт/(м-К)

Для снижения уровня различных видов шума применяют акустические материалы, которые подразделяются на звукопоглощающие и звукоизоляционные. Звукопоглощающие материалы предназначены для снижения уровня шума в помещении за счет поглощения падающей на них звуковой энергии, звукоизоляционные - для ослабления шума, передающегося через ограждающие конструкции зданий из одного помещения

в другое. Чем больше пористость материала, тем больше его звукопоглощение. Для звукопоглощения используют перфорированные материалы.

В качестве звукопоглощающих материалов применяют панели из древесноволокнистых плит, конструкция которых состоит из твердой перфорированной (акустической) плиты, установленной на лицевой стороне, и мягкой плиты.

Древесноволокнистые плиты обладают и хорошей звукоизоляцией в конструкциях междуэтажных перекрытий, во внутренних стенах и перегородках.

Механические свойства. К механическим свойствам древесноволокнистых плит относятся: прочность на изгиб, на растяжение параллельно и перпендикулярно пласти, модуль упругости, твердость и др.

Прочность древесноволокнистых плит на изгиб - один из основных нормируемых показателей, зависящий при обычной технологии изготовления от плотности материала. Предел прочности при изгибе (Тиэ (МПа) находят по формуле oH, = 3/y/(26s2),

где Рр - разрушающая нагрузка, Н (кгс); /- расстояние между центрами опор, мм (см); Ь - ширина образца, мм (см); s - толщина образца, мм (см).

Приспособление для испытания образцов плит на изгиб состоит из двух параллельных опор 1 с цилиндрической поверхностью, на которых лежит испытуемый образец 2. На образец сверху давит нож 3 с цилиндрической поверхностью, который расположен параллельно опорам в вертикальной плоскости и посередине между опорами. В результате вертикального перемещения ножа, производимого с регулируемой скоростью, создается нагрузка Р, которая достигает разрушающей Рр. Для мягких плит предел прочности при изгибе 0,4...2 МПа, для полутвердых 10...22 МПа, для твердых 33 ... 50 МПа. При увеличенном расходе связующего или специальной пропитке плит этот показатель может быть увеличен.

Прочность на растяжение параллельно и перпендикулярно пласти плит, модуль упругости и твердость - для большинства выпускаемых древесноволокнистых плит не нормируемые показатели, однако их часто используют для дополнительной характеристики твердых и сверхтвердых плит.

Предел прочности при растяжении перпендикулярно пласти определяют путем приклейки с двух сторон поверхности образца металлических захватных приспособлений, с помощью которых на испытательной машине осуществляется разрыв образца по сечению, параллельному пласти. Предел прочности при растяжении вычисляют по формуле

ap = Pp/(We). /б - длина образца, мм (см).

Прочность на растяжение перпендикулярно пласти древесноволокнистых плит зависит от плотности, а также от степени помола волокон, условий формирования ковра, прессования плит и других технологических факторов и составляет 0,07... 0,8 МПа.

Модуль упругости при изгибе определяют по схеме, приведенной на 4, следующим образом. Образец подвергают шестикратной равномерной нагрузке-разгрузке, равной 5 ... 25% разрушающей нагрузки Рр, которую определяют по результатам испытаний образцов на прочность на изгиб. Прогибы в середине пролета f измеряют устройством 4 каждый раз при достижении 5 и 25% нагрузки. После каждого снижения нагрузки до 5% нагрузку продолжают снижать до 1 ... 2%, затем цикл нагружения повторяют. Время нагружения от нижнего (5%) до верхнего (25%) пределов (один цикл) нагружения принимают (90±30) с. Модуль упругости древесноволокнистых плит вычисляют по формуле

где Р - сила нагружения, равная разности между верхним и нижним пределами нагрузки, Я (кгс); f - значение прогиба, равное разности прогибов при верхнем и нижнем пределах нагружений, мм (см).

Модуль упругости при изгибе плит, МПа: мягких- 170 ... 880, твердых 280о... 5600, сверхтвердых -5600... 7000 МПа.

Твердость - это способность материалов сопротивляться вдавливанию или царапанию. Твердость плит испытывают методом вдавливания шарика; при этом их влажность должна быть в пределах 8 ... 12%. Твердость древесноволокнистых плит плотностью свыше твердых 2800 ...5600, сверхтвердых- 5600... 7000 МПа.

Для плит специального назначения номенклатура показателей механических свойств может быть значительно расширена (модуль упругости при растяжении, ударная вязкость, коэффициент поперечной деформации и модуль сдвига, влияние длительной нагрузки и т. п.).

Технологические свойства. Эти свойства характеризуются податливостью при обработке резанием, способностью к пробиванию гвоздями, склеиваемостью, возможностью обработки поверхности с применением различных видов отделки.

Податливость при обработке резанием зависит от следующих факторов: физико-механических свойств материала и резца, геометрических параметров резца, режимов и размеров обработки. Плотность твердых и сверхтвердых древесноволокнистых плит выше плотности древесины, поэтому при пилении плит сила резания больше, чем при пилении древесины. Кроме того, в плитах содержатся химические добавки, поэтому дереворежущий инструмент испытывает условия совместного механического, химического и абразивного изнашивания. Учитывая эти условия, для обработки древесноволокнистых плит резанием применяют пилы с вставным зубом из быстрорежущей стали или твердого сплава, например вольфрамокобальтовые металлокерамические твердые сплавы марки ВК-10.

Способностью к пробиванию гвоздями обладает большинство древесноволокнистых плит. Однако сверхтвердые плиты трудно пробиваются, поэтому предварительно в них сверлят отверстия или применяют гвоздезабивной инструмент.

Склеиваемость древесноволокнистых плит хорошая. Они могут склеиваться между собой, с древесиной, линолеумом и даже с листовыми металлами (алюминиевой фольгой, оцинкованным железом). Для холодного склеивания используют карбамидный, сили- катно-битумный, цементно-казеиновый клеи, поливинилацетатную эмульсию, холодные битумные мастики. При склеивании мягких плит, обладающих большой пористостью, в клеющие материалы добавляют наполнитель, например древесную муку. При горячем склеивании плит применяют карбамидные и фенолоформальдегид- ные связующие. Твердые плиты перед склеиванием прошлифовы- вают.

Поверхность древесноволокнистых плит легко подвергается различным видам отделки. Плиты можно оклеивать бумажными и синтетическими обоями, пленками, линкрустом, тканями. Твердые и мягкие плиты хорошо окрашиваются масляными, водоэмульсионными и различными синтетическими эмалями. Отделку твердых плит можно осуществлять декоративным бумажно-слоистым пластиком, строганым или лущеным шпоном.

Биохимические свойства. К ним относятся: биостойкость, огнестойкость, стойкость к различным химикатам и т. п.

Биостойкость характеризует способность древесноволокнистых плит противостоять разрушающему действию микроорганизмов (грибов). Во время эксплуатации плит в замкнутом пространстве особенно при неблагоприятном термовлажностном режиме, при непосредственном контакте с кирпичными стенами, железобетонными изделиями, цементной штукатуркой, под влиянием появляющегося конденсата на них развивается грибная флора. Мягкие древесноволокнИстые плиты разрушаются быстрее вследствие большой порис- тосЫ Около 10% мягких плит, используемых в строительстве, поражается грибами через 3 ... 4 года. Плиты, изготовленные по мокрому способу производства, меньше обрастают плесневыми грибами, че^ плиты, полученные сухим способом. Твердые и сверхтвердые древесноволокнистые плиты мокрого способа производства поражаются дереворазрушающими грибами идентично натуральной древесине.

Древесноволокнистые плиты, предназначенные для строительных конструкций, работающих в условиях увлажнения, требуют специальной биохимической защиты.

Степень биостойкости древесноволокнистых плит оценивают лабораторными испытаниями, затем полигонными.

Огнестойкость характеризует способность древесноволокнистых плит выдерживать без разрушения воздействия высоких температур. По степени огнестойкости материалы подразделяют на группы: негорючие (несгораемые), не способные к горению в воздухе; трудногорючие (трудносгораемые), способные возгораться на воздухе от источника зажигания, но не способные самостоятельно гореть после его удаления; горючие (сгораемые), способные самовозгораться, а также возгораться от источников зажигания и самостоятельно гореть после его удаления.

Древесноволокнистые плиты горючи так же, как и все древесные материалы. Для придания плитам огнестойкости в древесноволокнистую массу вводят антипирены или осуществляют поверхностную защиту плит.

Горючесть материалов определяют различными методами. Для первоначального определения горючести материала используют метод «огневой трубы» (ГОСТ 12.1.044-84), с помощью которого устанавливают продолжительность самостоятельного пламенного горения и потерю массы образца при воздействии теплоты пламени горелки в течение 2 мин. Материал (плиты) относится к горючим, если потеря массы превысила 20%. В том случае, если потеря массы менее 20%, образцы дополнительно проверяют методом КТ. При этом методе испытание ведется в керамической огневой камере прямоугольной или цилиндрической формы высотой 300 мм. Образец размером 160x160 мм, толщиной до 10 мм подвергают тепловому воздействию в течение 5 мин. Показатель горючести определяют расчетным путем при обработке данных температурной кривой, записанной на диаграммной ленте потенциометра. По показателю горючести материалы классифицируют на трудногорючие при горючие при /С>1, горючие трудновоспламеняющиеся при /Сер =^2,5.

Для окончательной оценки горючести строительных материалов (СТ СЭВ 2437-80) определяют степень повреждения образца по длине и по массе. Для этого образец размером 1000X190 мм и толщиной до 50 мм подвергают тепловому воздействию в течение 10 мин. Материал относится к трудногорючим, если при заданных условиях испытания степень повреждения по длине неупре- вышает 85%, а по массе - 80%.

Стойкость древесноволокнистых плит к воздействию различных химикатов не одинакова. Твердые плиты обладают высокой стойкостью по отношению к слабым кислотам и щелочам, концентрированным органическим кислотам, спиртам, растительному ц минеральному маслам, углеводородам, но они не стойки по отношению к концентрированным неорганическим кислотам, концентрированным щелочам. При воздействии последних происходит набухание плит. Сверхтвердые плиты более стойкие к воздействию химикатов.

Временные свойства. К временным свойствам, т. е. способности изменять свойства во времени, относят, например, атмосферостой- кость плит и влияние длительной нагрузки на плиты. Эти свойства характеризуются изменением прочности при изгибе перпендикулярно пласти и при растяжении параллельно пласти.

Атмосферостойкость плит определяют, помещая образцы плит на стенды, устанавливаемые на испытательных площадках, которые размещают на открытом воздухе вблизи от метеорологических станций. Сроки начала и конца испытаний образцов задаются программой испытаний (обычно не менее трех лет). Атмосферостойкость, т. е. стойкость плит к циклическим температурно-влажност- ным воздействиям, иногда определяют ускоренным методом испытаний (ускоренное старение). Для этого образцы, например, выдерживают в воде при температуре (20±2)°С в течение 18 ч, затем высушивают при температуре (60±5)°С и относительной влажности воздуха 60 ... 75% в течение 6 ч. Число циклов, зависящее от программы испытаний и принятого метода, достигает 40.

Влияние длительной нагрузки определяют по изменению прочности образца и его прогибу (деформативности) путем нагру- жения образцов при различных нагрузках, равных 0,9 0,3 первоначальной прочности сто, при этом фиксируют продолжительность от начала воздействия данной нагрузки до разрушения образца. Обработка данных позволяет определить коэффициент длительной прочности при заданном температурно-влажностном режиме. Фиксируя во время испытаний величину прогиба образцов, можно определить коэффициент длительной деформативности.

Согласимся, что название «ДВП» знают многие, кто имеет в домашнем обиходе, например, хоть какую-то мебельную продукцию. Древесноволокнистая плита – именно так расшифровывается аббревиатура ДВП, кроме, как в мебельной промышленности, применяется и для произведения иных предметов, необходимых современному населению.

Понятие технологии получения материала и многие другие знания, которые смогут посодействовать, хотя бы безошибочно подобрать ту же мебель, постараемся раскрыть в полной мере в повествовании ниже. Расскажем о самом понятии ДВП, научим различать специзделие по маркировкам и раскроем некоторые области его применения.

ДВП-плита: технология изготовления и общие характеристики

Рассматриваемое творение является листовой строительной продукцией. Технологический процесс изготовления листа подразумевает этап горячего прессования волокон натурального сырья (древесины), предварительно из которого формируется своеобразный ковер. Волокна, формирующие плиту, получают из древесного вторсырья методом первоначального пропаривания и последующего дробления. Как правило, волокна представляют собой раздельные клетки древесной ткани или же обрывки данных тканей.

Волокнистые массы получают тремя различными способами:

- термомеханическим способом, с использованием дефибраторов и рафинеров;

- исключительно механическим методом, где косвенно на дефибрерах производится разлом;

- химико-механическим способом, который предотвращает нежелательный разлом и вторсырье варят в щелочах и особых химических растворах.

Слово вторсырье упомянуто не зря, поскольку именно из отходов обработки деревьев на производствах либо лесопилках и опиливания леса, а также из технологической щепы, дровяной древесины и из бумажной макулатуры, получают сырье, которое служит волокнистой массой для формирования плиты. Войлокообразные массы воссоединяются в процессе прессования специальными прессами различными связующими составами. Для целей нарастания эксплуатационных характеристик в общую смесь примешиваются специальные уплотняющие субстанции: чаще всего это синтетические смолы, гидрофобизаторы (парафин, церезин), антисептики, осадители (сернокислый алюминий) и прочие составляющие.

Сам процесс формирования своеобразного ковра выполняется в водной среде, в варианте изготовления древесного произведения односторонней гладкости. В таком варианте полотнище имеет одну сторону шероховатой структуры, на глади которой можно рассмотреть следы процесса прессования, если точнее, то печать специальной сетки. При сухой технологии в воздушной среде производятся полотнища с двусторонней гладкостью, обе стороны которого обладают шероховатой поверхностью.

Ко всему прочему, различают облагороженные полотна ДВП и необлагороженные. К первым относятся продукт, лицевая сторона которого восполнена специальным напылением. В частности это сторона, которая пропитана смесью красителей. Процесс пропитки войлокообразной поверхности делается непосредственно перед этапом прессования полотнища. Необлагороженное древесноволокнистое специзделие не имеет однородного фракционного состава древесного сырья. ДВП-материал необлагороженного типа не должен быть пропитан красителями.

Листовое древесное творение обладает массой выдающихся плюсов перед обычным пиломатериалом. К подобным превосходствам можно отнести стойкость плит к искривлениям без изменения первоначально сформированной формы. Данный плюс не припишешь дереву, которое может набухать от влаги, искривляться и тому подобное. К тому же, полотнища, покрытые лакокрасочными составами, не требуют к себе повышенной внимательности в виде дополнительной обработки поверхностей и особого ухода. Повышенная плотность прессованных масс способна удерживать в себе крепежные элементы: саморезы, шурупы и гвозди.

Маркировка ДВП-плит: подгруппы продукции

ДВП-полотна подразделяются на сверхтвердые волокнистые плиты, твердые, полутвердые, и также на мягкие.

ДВП-полотна подразделяются на сверхтвердые волокнистые плиты, твердые, полутвердые, и также на мягкие.

Сверхтвердые древесные прессы довольно плотные с низким показателем пористости. Плотность их составляет не меньше 950 кг/м 3 и имеют личную маркировку – СТ-500. плотна такого вида производятся мокрым методом изготовления ДВП. При прессовании грунтуется и окрашивается одна сторона сырья. Сверхтвердая продукция получается за счет пропитывания исходного сырья побочным веществом переработки, называемым пектолом, благодаря которому показатель прочности повышается минимум на 20%. Рассматриваемую группу можно подразделить на СТ и СТ-С. Номенклатуру СТ стоит понимать, как прессованное вторсырье с повышенной прочностью с необлагороженной лицевой стороной. СТ-С расшифровывается для розничного покупателя, как сверхтвердые полотна ДВП с покрытой лицевой поверхностью тонкодисперсной древесной массой.

Приблизительная стоимость ДВП-полотна размером 2745х1220х3,2 мм составляет от 189 рублей за одну штуку. Средняя ценовая политика стартует примерно с 43 рублей всего за один квадратный метр, при этом длина листа может быть от 1200 мм и до 3600 мм, а ширина примерно в пределах 1000-1800 мм, при толще полотнища от 3 мм до 8 мм.

Твердый вид ДВП обладает плотностью в пределах таких показателей: 800-1000 кг/м 3 , при толще пресса от 2,5 и до 6 мм. Твердый тип полотен обладает разнообразной маркировкой, все зависит от вида лицевого покрытия, плотности сырья и прочности:

- марка Т обозначает полотно с необлагороженной лицевой плоскостью;

- Т-С является твердым полотном со слоем тонкодисперсного древесного вещества на лицевой поверхности;

- Т-П представляется обозначением того, что ДВП с подкрашенной лицевой поверхностью;

- Т-СП обозначает, что плита с лицевым подкрашенным слоем из тонкодисперсного древесного вещества.

Полутвердые древесноволокнистые прессы имеют среднюю плотность (около 850 кг/м 3) при толще от 6 до 12 мм. Выпускаемые размеры полутвердого, твердого и сверхтвердого листового сырья бывает идентичным и зависит от фирмы-производителя. К такой зависимости можно и отнести цены на материал. Твердые и полутвердые типы полотен можно приобрести по цене от 125 рублей за штуку, или же примерно за 38 рублей/м 2 .

К совершенно отдельному виду можно отнести мягкие волокнистые полотна рассматриваемой продукции, у которых плотность составляет не меньше 150 кг/м 3 , но и не больше 350 кг/м 3 , при толще от 9 мм и до 25 мм. Мягкие листы производят без применения горячего прессования. Характеризуются ДВП-полотна высокой плотностью при низкой прочности и небольшой теплопроводностью. В зависимости от показателя плотности продукции ДПВ подразделяются на виды: М-1; М-2; М-3. Особенность пониженной прочности ограничивает сферу использования сырья, о чем мы погорим несколько ниже. Соответственно, стоимость такого продукта несколько ниже вышеперечисленных видов.

Области эксплуатации листового материала

Технологии современного производства позволяют плитам ДВП придавать такие качества, которые предоставляют потенциал применять их не исключительно в мебельной промышленности, но и для изготовки тары. Применение древесно-стружечных листов в строительной отрасли имеет некую популярность и признание благодаря тому, что с их помощью улучшается качество производимых работ и существенно сокращаются их сроки проведения при сопоставимо не высокой стоимости.

Технологии современного производства позволяют плитам ДВП придавать такие качества, которые предоставляют потенциал применять их не исключительно в мебельной промышленности, но и для изготовки тары. Применение древесно-стружечных листов в строительной отрасли имеет некую популярность и признание благодаря тому, что с их помощью улучшается качество производимых работ и существенно сокращаются их сроки проведения при сопоставимо не высокой стоимости.

Продукция мягкого типа, качества которой мы обсудили в разделе выше, используется исключительно в качестве теплоизоляционного сырья по известной нам причине — низкой прочности. Мягкая войлокообразная продукция прилаживается при обустройстве межкомнатных перегородок, для звукоизоляции их и на зданиях, а также в качестве акустической защитной системы.

Использование полутвердых ДВП-полотен не ограничивается применением их в исключительно обшивочных потребностях. Из подобного продукта делают щитовые двери, укладывают черновой подстил под напольное покрытие типа ламинат, даже используют при сооружении потолочных перекрытий.

Сверхтвердые ДВП-плиты применяют для целей покрытия полов в помещениях различного типа назначения, для перегородок и дверей, а также для возведения бытовых, хозяйственных строений временного типа. При этом влагостойкость полотнам придает специальная пропитка.

Упомянутые ранее облагороженные полотна ДВП, которые маркируются, как ДВПО, имеют на лицевой поверхности разнообразные профили или же рисунки. Такое покрытие получают методом многослойного нанесения печати. В строительном процессе такое творение применяется в качестве дизайнерского отделочного материала для каминов, и оконных, для потолков и стен.

(часто называемые также фиброцементными) состоят из цемента (на 80-90%), армирующего волокна и минеральных заполнителей. Бетон, усиленный волокнами (fibre) асбеста, появился еще в 1901 г. Австриец Людвиг Хачек годом раньше зарегистрировал свое открытие как патент на "Способ производства искусственных каменных плит из волокнистых веществ и затвердевающих в них связующих".

На сегодняшний день в качестве фибры помимо асбеста применяются также синтетические волокна, и даже специальные щелочестойкие стеклянные волокна. Исследования в области создания безасбестовых армирующих волокон были связаны с борьбой за запрещение применения асбестосодержащих изделий в Западной Европе в конце 70-х и начале 80-х годов.

В России же использование и применение асбеста не запрещено, асбестосодержащие изделия проходят экспертизу и имеют необходимые гигиенические сертификаты. Хризолитовый асбест используется человеком более ста лет во многих сферах жизнедеятельности, и причин отказываться от его применения российские врачи и ученые не находят. Поэтому цементно-волокнистые плиты , производимые в России, в основном - асбестосодержащие, а продукция западных стан основана на синтетических волокнах.

Благодаря своему составу плиты практически не горючи и экологически чисты. Они морозоустойчивы, не боятся коррозии, гниения, УФ-излучения и кислотных дождей. Плиты являются влагонепроницаемыми, хорошо изолируют звук, стойки к ударам. Фасадные панели на цементной основе сочетают в себе прочность бетона и многофункциональность панелей.

Плиты могут быть отшлифованы (либо с одной, либо с двух сторон), со сквозной пропиткой, окрашены акриловой водорастворимой краской или идти под покраску и облицовку на месте. Широкое распространение получили также цементно-волокнистые плиты с поверхностным слоем, покрытым крошкой из натурального камня, причем может варьироваться не только цвет (за счет породы камня), но и фракция крошки. Эпоксидная смола связывает дробленый камень с основой. На фиброцементную плиту может наноситься также полиуретановое покрытие, которое дает высокую защиту от ультрафиолетового излучения и атмосферного воздействия.

Плиты с различными покрытиями можно применять отдельно или комбинировать друг с другом, добиваясь необходимого эффекта.

Цементно-волокнистые плиты обладают стойкостью к атмосферным воздействиям, и с технической точки зрения не требуют никаких защитных покрытий. Однако цвет обычной цементно-волокнистой плиты - натурально-серый, поэтому панели чаще всего красят из эстетических соображений. Краски и методы окрашивания, предназначенные для бетонных поверхностей, обычно, подходят и для цементно-волокнистых плит .

Новые цементно-волокнистые плиты можно красить как до монтажа - плиты полностью загрунтовываются и окрашиваются на заводе, так и после него - загрунтованной плите можно оставить ее изначальный цвет, но рекомендуется в течение 2-х лет после монтажа осуществить покраску.

Наиболее важным критерием при выборе краски для бетонной поверхности служит стойкость краски к воздействию щелочей. Большинство красок отвечают данному требованию. Например, все латексные краски стойки к щелочам, а следовательно подходят для окрашивания цементно-волокнистых плит . Алкидные же краски нельзя использовать для работы с бетонными поверхностями. Также краска должна "дышать", пропускать водяной пар.

Для обеспечения хорошей адгезии к ранее не окрашенным поверхностям их рекомендуется покрывать акриловыми красками на основе растворителя. Они проникают в подложку лучше, чем водорастворимая акрилатная краска. Степень блеска у акриловых красок может быть от полуматовой до матовой.

Силикатные краски на основе неорганического силикатного калия в основном хорошо подходят для бетонных поверхностей, которые сами состоят из силикатных соединений. Силикатная краска прекрасно пропускает воздух, и к тому же она стойка к атмосферным воздействиям. Силикатные краски всегда матовые и водоразбавляемые. Окраска слишком влажной и щелочной поверхности цементно-волокнистой плиты силикатной краской не получится. Поэтому плиты рекомендуется окрашивать примерно через полгода после монтажа.

Область применения цементно-волокнистых плит - новые здания и сооружения, а также реконструируемые объекты. Их можно использовать не только для облицовки стен, но и для балконов и цоколей.

Панели могут комплектоваться специальными монтажными элементами и аксессуарами: планками для внешних и внутренних углов (покрашенными в цвет плит из алюминия и оцинкованной стали), водоотливными листами со специальным покрытием, оконными сливами и откосами, а также лентами-прокладками, закрепляемыми между плитой и обрешеткой (черная резина EPDM, белая - TPE), защитной краской для обработки кромок, и т.д.

При выборе плит должны учитываться статические и динамические нагрузки и внутренние напряжения, возникающие в плитах. Необходимо обращать внимание на тот факт, что окрашенная плита впитывает из воздуха примерно половину той влаги, которую получает необлицованная плита за тот же отрезок времени. На практике это означает, что влагорасширение окрашенной плиты в два раза меньше влагорасширения неокрашенной плиты. По этой причине максимальный разрешенный размер окрашенной плиты больше, чем размер плиты без отделки.

Крепление плит производится на кислотостойких гвоздях или винтах к деревянному или металлическому каркасу. Швы герметизируются резиновой лентой (черная или натурально-белая EPDM-резина) или алюминиевыми планками различного профиля. Шаг каркаса, тип крепления и расход крепежных элементов должен быть рассчитан. У производителей плит обычно разработаны специальные таблицы, которые облегчают расчет.

Во избежание проникновения влаги внутрь конструкций, в горизонтальных швах всегда применяется планка горизонтального шва (водослив). При установке горизонтальных планок необходимо оставлять зазор между планкой и нижележащей плитой для свободной циркуляции воздуха.

Обрезку панелей обычно производят на заводе, но они могут быть обрезаны и на стройплощадке. Для этого применяют обычные деревообрабатывающие инструменты с твердосплавным диском. Так как при обработке плит выделяется цементная пыль, рекомендуется использовать системы пылесборки и респираторы.

Производят цементно-волокнистые плиты в разных странах, наиболее известна в нашей стране продукция фирм "OY Minerit AB" (Финляндия) и "Eternit AG" (Германия). В широко известных в России панелях CemStone, CemColour, Cynop (продукция фирмы "LTM-Company OY", Финляндия) фиброцементная плита Minerit является основой, на которую наносятся различные покрытия.

Российские производители асбесто-цементных панелей: ОАО "Волна", Завод "ФАССТ" и др. Панели, армированные щелочестойким волокном (стеклофибробетон) производит фирма ОРТОСТ-ФАСАД.