Механизация работ.

Транспортировка бетонной смеси. Перевозка бетонной смеси автотранспортом

Автомобильные перевозки бетонной смеси осуществляются в самосвалах, автобетоновозах, автобетоносмесителях (миксерах), а также в контейнерах или бадьях, установленных в кузове бортовых автомобилей. Для транспортировки бетонной смеси в городских условиях, а также на большие расстояния (до 70 км) особенно целесообразно применять автобетоносмесители. В смесительный Подача бетонной смеси кранами и подъемниками. Самоходные башенные и стреловые краны с комплектом бадей используют для порционной подаче подачи и распределения бетонной смеси в блоках бетонирования. Бадьи бывают поворотные и неповоротные. Для перемещения бетонной смеси только по вертикали используют различные подъемники. Так, при бетонировании междуэтажных перекрытий каркасных зданий используют подъемники стоечного типа, которые поднимают бетонную смесь в ковшах или контейнерах.

Транспортировка бетонной смеси ленточными конвейерами и бетоноукладчиками. В промышленном и гражданском строительстве ленточные конвейеры используют как внутрипостроечный транспорт для подачи бетонной смеси в основном при бетонировании конструкций с небольшими размерами в плане (точечные конструкции).

Промышленность для нужд строителей изготовляет ленточные конвейеры передвижного типа длиной 6...15 м и шириной гладкой или ребристой ленты 400...500 мм. Углы наклона конвейера при подъеме смеси подвижностью до 4 см - до 18°, 4...6 см - до 15°, а при спуске смеси -соответственно до 12 и 10°. Более эффективными являются бетоноукладчики , которые применяют для устройства монолитных фундаментов под здания и технологическое оборудование, а также другие рассредоточенные объекты. Бетоноукладчик представляет собой самоходную машину, на вращающейся платформе которой имеется оборудование для приема бетонной смеси и подачи ее к месту укладки

Технология бетонирования.

Укладку бетонной смеси осуществляют тремя методами: с уплотнением, литьем (бетонные смеси с суперпластификаторами) и напорной укладкой. При каждом методе укладки должно быть соблюдено основное правило - новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое. Как правило, укладку в небольшие в плане конструкции (тонкостенные, колонны, стены, балки и др.) ведут сразу на всю высоту без перерыва для исключения рабочих швов.

Рабочим швом называют плоскость стыка между затвердевшим и новым (свежеуложенным) бетоном, образованную из-за перерыва в бетонировании. Рабочий шов образуется в том случае, когда последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие. Обычно происходит это при перерывах в бетонировании от 7 ч.

Возобновлять прерванное бетонирование можно после того, как в ранее уложенной бетонной смеси закончится процесс схватывания и бетон приобретет прочность не менее 1,5 МПа (способен воспринимать незначительное динамическое воздействие без разрушения).

Возведение монолитных стен .

Обеспеченность бетонирования стен и перегородок зависит от их толщины и высоты, степени армирования, вида опалубки, используемой для их возведения, методов подачи и уплотнения смесей.

Наибольшее распространение получили: Послойное бетонирование h=30÷35 см и уплотнение ее глубинными вибраторами. Толщина послойно бетонируемых элементов должна быть ≥ 100 мм. При длине > 20 м стены делят на участки по 7÷10 м, а на границу участка укладывают разделительную опалубку (устройство рабочего шва). При высоте стены более 3 м – используют звеньевые хоботы бетоноводов, во избежание расслоения. Не допускается подача бетона в одну точку так как при этом образуются наклонные рыхлые слои, бетон расслаивается, снижается качество поверхности стены (неоднородность). На следующем по высоте участке бетонирование возобновляется после устройства шва и набора прочности 0,15 МПа.

60 Классификация опалубок. Контроль качества монолитных конструкций. Особенности бетонирования в зимних условиях.

Контроль качества.

Для этого необходим контроль и его осуществляют на следующих стадиях: при приемке и хранении всех исходных материалов (цемента, песка, щебня, гравия, арматурной стали, лесоматериалов и др.); при изготовлении и монтаже арматурных элементов и конструкций; при изготовлении и установке элементов опалубки; при подготовке основания и опалубки к укладке бетонной смеси; при приготовлении и транспортировке бетонной смеси; при уходе за бетоном в процессе его твердения.

В процессе армирования конструкций контроль осуществляется при приемке стали (наличие заводских марок и бирок, качество арматурной стали); при складировании и транспортировке (правильность складирования по маркам, сортам, размерам, сохранность при перевозках); при изготовлении арматурных элементов и конструкций (правильность формы и размеров, качество сварки, соблюдение технологии сварки). После установки и соединения всех арматурных элементов в блоке бетонирования проводят окончательную проверку правильности размеров и положения арматуры с учетом допускаемых отклонений.

В процессе опалубливания контролируют правильность установки опалубки, креплений, а также плотность стыков в щитах и сопряжениях, взаимное положение опалубочных форм и арматуры (для получения заданной толщины защитного слоя). Правильность положения опалубки в пространстве проверяют привязкой к разбивочным осям и нивелировкой, а размеры - обычными измерениями.

Перед укладкой бетонной смеси контролируют чистоту рабочей поверхности опалубки и качество ее смазки.

На стадии приготовления бетонной смеси проверяют точность дозирования материалов, продолжительность перемешивания, подвижность и плотность смеси. Подвижность бетонной смеси оценивают не реже двух раз в смену. Подвижность не должна отклоняться от заданной более чем на ±1 см, а плотность - более чем на 3%.

При транспортировке бетонной смеси следят за тем, чтобы она не начала схватываться, не распадалась на составляющие, не теряла подвижности из-за потерь воды, цемента или схватывания.

На месте укладки следует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот.

Процесс виброуплотнения контролируют визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению цементного молока.

Окончательная оценка качества бетона может быть получена лишь на основании испытания механическом методе и ультразвуковом импульсном методе. В зимних условиях помимо общих изложенных выше требований осуществляют дополнительный контроль. При предварительном электроразогреве смеси контролируют температуру смеси в каждой разогреваемой порции. Перед укладкой бетонной смеси проверяют отсутствие снега и наледи на поверхности основания, стыкуемых элементов, арматуры и опалубки. При укладке смеси контролируют ее температуру, а также в процессе выдерживания бетона.

Виды опалубки .

Разборно-переставная мелкощитовая опалубка. Конструкция мелкощитовой опалубки включает: щиты, линейные и угловые схватки, поддерживающие формы, телескопические стойки. Каркас щитов выполняется из металла, а палубы - из металла или фанеры. Размеры щитов кратны модулю 300 мм и имеют размеры: длина - 1,2; 1,5; 1,8 м; ширина - 0,3 и 0,6 м. В комплект опалубок могут включаться крупные щиты шириной 0,9; 1,2; 1,5 и 1,8 м высотой 2,4 м. Крупные щиты унифицированы с элементами мелкощитовой опалубки. Предусмотрено использование: доборно-угловых элементов, элементов креплений, оттяжек, регулируемых подкосов, подвесных подмостей, рабочих настилов с ограждением и других монтажных и крепежных элементов. Масса металлических щитов опалубки составляет 16,9. . .32 кг, а комбинированных щитов - 11,7. . .20,5 кг, что позволяет осуществлять их монтаж вручную.

Для объединения опалубки в укрупненные панели с последующим блочным монтажом и демонтажем без разборки на отдельные элементы используются блокирующие уголки. Укрупненные панели снабжаются подкосами с опорными винтовыми домкратами, позволяющими производить выверку панелей в вертикальное положение, а также рабочими подмостями с ограждением. Кроме основных щитов используются внутренние и наружные раздвижные угловые щиты шириной 500. . .800 мм, 600. . .900 и 900. . .1200 мм, а также торцевые шириной 0,1. ..0,25м.

Разборно-переставная крупнощитовая опалубка.. Она состоит из крупноразмерных каркасных щитов, изготовленных на заводе или собираемых из отдельных щитов с помощью крепежных элементов у места установки; вертикальных элементов жесткости, которые выполнены из специальных профилей или ферм нескольких типоразмеров, рассчитанных на различные нагрузки в зависимости от характера бетонируемой конструкции, консистенции бетонной смеси, способа укладки и скорости бетонирования; стяжных болтов с трубками; подкосов с регулируемой длиной; домкратов для регулирования винтовой опалубки по высоте при ее установке.

Блочнопереставная опалубка. Широкое распространение получила блочнопереставная опалубка в монолитном и сборномонолитном домостроении. Блочная модульная опалубка конструкции Оргтехстроя Минстроя Литвы (рис. 2.32.) предназначается для возведения жилых зданий высотой до 16 этажей. Блок опалубки собирается на строительной площадке из опалубочных щитов, которые монтируются из модульных элементов, образующих в плане замкнутый контур. В местах примыкания щитов устанавливают угловые элементы. Щиты навешивают на стойки с помощью кронштейнов. Каждая стойка в верхней части имеет грузозахватное приспособление, а в нижней - опорную пяту в виде механического домкрата.

К опалубочным щитам, сверху и снизу прикреплены кронштейны, которые клиньями фиксируют рабочее положение щитов. Стойки между собой объединяются связями. В качестве наружной опалубки стен используют отдельные щиты, которые с помощью подвесок навешивают на внутренний блок и соединяют между собой тягами. Подвески имеют механизм для отрыва опалубки от бетона. Для безопасного ведения работ на щитах устанавливают рабочие площадки.

Высота внутренних щитов - 2550 мм, наружных - 2850 мм. Блочная опалубка собирается из модульных щитов шириной 900, 1200, 1500, 1800, 2100 мм. Внутренние угловые элементы имеют длину сторон 150, 190, 220 и 250 мм. Наружные угловые элементы выполняют с закруглениями радиусом 40, 190, 220, 340 и 640 мм. Элементы опалубки рассчитаны на восприятие нагрузки от давления бетонной смеси 5 т/м 3 . Минимальные размеры блока опалубки 2,7x2,7 м, максимальные - 7,7x7,2 м. ,

Объёмно-переставная (туннельная) опалубка. Её применяют для возведения многоэтажных и общественных зданий большой протяженности, с поперечными несущими стенами и фасадными стенами, выполняемыми из сборных элементов.

Объемно-переставная опалубка состоит из отдельных секций, ширина которых соответствует расстоянию между несущими поперечными стенами.

Из секций набирают «туннель», длина которого соответствует ширине здания или квартиры. В комплект объемно-переставной опалубки входят также инвентарные плиты, образующие опалубочную форму по торцам здания.

Объемно-переставная опалубка имеет механизм для отрыва секций от поверхности бетона и складывания, а также устройство для их  выкатывания. Секции выкатывают через торец туннеля, образуемого поперечными стенами и перекрытием, на консольные подмости в уровне этажей вдоль фасада или через оставляемые проемы в перекрытии, которые затем бетонируют. Свободные секции переставляют краном на новую позицию. Одна из характерных опалубочных систем - унифицированная объемно-переставная опалубка конструкции ЦНИИОМТП (рас. 2.34.). Секция опалубки включает в себя два Г-образных щита, соединенных регулируемыми подкосами; центральную вставку; домкраты, установленные на боковых щитах; шарнирный механизм.

выкатывания. Секции выкатывают через торец туннеля, образуемого поперечными стенами и перекрытием, на консольные подмости в уровне этажей вдоль фасада или через оставляемые проемы в перекрытии, которые затем бетонируют. Свободные секции переставляют краном на новую позицию. Одна из характерных опалубочных систем - унифицированная объемно-переставная опалубка конструкции ЦНИИОМТП (рас. 2.34.). Секция опалубки включает в себя два Г-образных щита, соединенных регулируемыми подкосами; центральную вставку; домкраты, установленные на боковых щитах; шарнирный механизм.

При распалубливании с помощью шарнирного механизма опускается центральная вставка, Г-образные щиты сближаются и их плоскости отрываются от бетона, затем винтовыми домкратами секцию опускают на катки и выкатывают на консольные подмости.

Скользящую опалубку

применяют при возведении силосов и рабочих башен, труб, ядер жесткости и стен зданий повышенной этажности. В отличие от других скользящая опалубка при перемещении по высоте не отделяется от бетонируемой конструкции, а скользит по ее поверхности, передвигаясь в процессе бетонирования при помощи подъемных устройств. Существуют различные типы скользящей опалубки. Однако во всех случаях ее основными элементами являются опалубочные щиты, домкратные рамы, домкратные стержни, домкраты, рабочий пол и подвесные подмости (рис. 5.17).

Скользящую опалубку

применяют при возведении силосов и рабочих башен, труб, ядер жесткости и стен зданий повышенной этажности. В отличие от других скользящая опалубка при перемещении по высоте не отделяется от бетонируемой конструкции, а скользит по ее поверхности, передвигаясь в процессе бетонирования при помощи подъемных устройств. Существуют различные типы скользящей опалубки. Однако во всех случаях ее основными элементами являются опалубочные щиты, домкратные рамы, домкратные стержни, домкраты, рабочий пол и подвесные подмости (рис. 5.17).

Опалубочные щиты, обычно имеющие высоту 1,1... 1,2 м, охватывают бетонируемое сооружение по наружному и внутреннему контурам. Для уменьшения сил трения при подъеме опалубки щитам придают конусность 1/500... 1/200 высоты щита (уширение книзу). Таким образом, расстояние в свету между щитами вверху на 10... 12 мм меньше, чем внизу. Конусность уменьшает опасность срывов и задиров бетона при подъеме опалубки.

Основными несущими элементами опалубочной системы являются домкратные рамы и домкратные стержни. На домкратных рамах в два ряда по высоте по всему контуру с наружной и внутренней стороны стены возводимого здания (сооружения) расположены кружала (обычно стальные швеллеры или уголки), к которым крепятся опалубочные щиты. На домкратных рамах в верхней части установлены механизмы подъема - домкраты, при помощи которых одновременно поднимают все элементы скользящей опалубки по так называемым домкратным стержням, передающим все вертикальные нагрузки на опорный массив. Эти стержни (стальные диаметром 22...28 мм и длиной до 6 м) по мере бетонирования наращивают. Для удобства и безопасности ведения работ на домкратные рамы оперты наружные и внутренние подмости (рабочий пол), а также по внутреннему и наружному контуру возводимого здания устроены подвесные подмости.

Рис. 5 17. Скользящая опалубка:

Технология бетонирования в зимних условиях. Понятие «зимние условия» в технологии монолитного бетона и железобетона несколько отличается от общепринятого - календарного. Зимние условия начинаются, когда среднесуточная температура наружного воздуха снижается до +5°С, а в течение суток имеет место падение температуры ниже 0°С. При приготовлении бетонной смеси в зимних условиях ее температуру повышают до 35...40°С путем подогрева заполнителей и воды. Заполнители подогревают до 60°С паровыми регистрами, во вращающихся барабанах, в установках с продувкой дымовых газов через слой заполнителя, горячей водой. Воду подогревают в бойлерах или водогрейных котлах до 90°С. Подогрев цемента запрещается. При приготовлении подогретой бетонной смеси применяют инок порядок загрузки составляющих в бетоносмеситель. Зимой во избежание «заваривания» цемента в барабан смесителя вначале заливают воду и загружают крупный заполнитель, а затем после нескольких оборотов барабана - песок и цемент. Общую продолжительность перемешивания в зимних условиях увеличивают в 1,2... 1,5 раза. Бетонную смесь транспортируют в закрытой утепленной и прогретой перед началом работы таре (бадьи, кузова машин).

Состояние основания, на котором укладывают бетонную смесь, а также способ укладки должны исключать возможность ее замерзания в стыке с основанием и деформации основания при укладке бетона на пучинистые грунты. Для этого основание отогревают до положительных температур и предохраняют от замерзания до приобретения вновь уложенным бетоном требуемой прочности. Опалубку и арматуру до бетонирования очищают от снега и наледи; арматуру диаметром более 25 мм, а также арматуру из жестких прокатных профилей и крупные металлические закладные детали при температуре ниже -10°С отогревают до положительной температуры.

Бетонирование следует вести непрерывно и высокими темпами, при этом ранее уложенный слой бетона должен быть перекрыт до того, как в нем температура будет ниже предусмотренной

Метод «термоса» . Технологическая сущность метода «термоса» заключается в том, что имеющая положительную температуру (обычно в пределах 15...30°С) бетонная смесь укладывается в утепленную опалубку. «Термос с добавками-ускорителями». Некоторые химические вещества (хлористый кальций СаС1 2 , углекислый калий - поташ К 2 СО 3 , нитрат натрия NаNO 3 и др.), введенные в бетон в незначительных количествах (до 2% от массы цемента), оказывают следующее действие на процесс твердения: эти добавки ускоряют процесс твердения в начальный период выдерживания бетона. «Горячий термос» заключается в кратковременном разогреве бетонной смеси до температуры 60…80 ◦ С, уплотнении ее в горячем состоянии и термосном выдерживании или с дополнительным обогревом. Контактный (кондуктивный) нагрев. При данном методе используется теплота, выделяемая в проводнике при прохождении по нему электрического тока. Затем эта теплота передается контактным путем поверхностям конструкции. Греющая опалубка имеет палубу из металлического листа или водостойкой фанеры, с тыльной стороны которой расположены электрические нагревательные элементы. В современных опалубках в качестве нагревателей применяют греющие провода и кабели, сетчатые нагреватели, углеродные ленточные нагреватели, токопроводящие покрытия и др. При инфракрасном нагревеиспользуют способность инфракрасных лучей поглощаться телом и трансформироваться в тепловую энергию, что повышает теплосодержание этого тела. При индукционном нагреве бетона используют теплоту, выделяемую в арматуре или стальной опалубке, находящихся в электромагнитном поле катушки-индуктора, по которой протекает переменный электрический ток. Бетоны с противоморозными добавками. Бетон, затворенный водными растворами некоторых химических веществ, твердеет при отрицательных температурах. Благодаря этим химическим веществам вода при отрицательной температуре (называемой эвтектической температурой) находится в жидкой фазе и способна взаимодействовать с цементом.

61. Кирпичная кладка. Технология выполнения кирпичной кладки. Инструменты и приспособления. Правила разрезки.

Технология каменной кладки. Общие сведения о видах кладки Каменные конструкции возводят из природных и искусственных камней вручную или с помощью кранов, укладывая их на строительном растворе с соблюдением определенных правил.

В зависимости от вида применяемых камней различают такие виды кладки: кирпичную - из глиняного или силикатного кирпича, укладываемого вручную при устройстве сплошных и облегченных стен, столбов, арок, сводов, промышленных печей и труб; мелкоблочную - из природных, бетонных и керамических камней, масса которых допускает укладку их вручную для возведения стен, перегородок и столбов; тесовую - из природных обработанных камней правильной формы, укладываемых вручную или краном при облицовке монументальных зданий и инженерных сооружений; бутовую - из природных камней неправильной формы (бута) и бутобетонную - из бута и бетона, которые применяют для устройства фундаментов, стен подвалов, подпорных стен, а иногда и стен зданий; крупноблочную - из блоков (бетонных, кирпичных или из природного камня), устанавливаемых кранами при возведении фундаментов и стен зданий.

Элементы кладки . Камень, уложенный длинной стороной вдоль стены, называется ложком, короткой стороной - тычком. Ряды кладки, состоящие из камней, уложенных вдоль граней стены, называются верстами, а заполнение между верстами - забуткой. Если верста состоит из ложков, весь ряд называют ложковым, из тычков - тычковым. Поверхности камней, передающие и воспринимающие усилия, называются постелями, а пространства между камнями в продольном и поперечном направлениях, заполненные раствором, - швами (горизонтальными, вертикальными).

Степень заполнения раствором швов в процессе кладки зависит от последующей отделки стен. Если стена в дальнейшем оштукатуривается, то для лучшей связи штукатурного слоя с кладкой швы на глубину 1-1,5 см не заполняют раствором. Такая кладка называется впустошовку. Если же наружные поверхности стен останутся неоштукатуренными, швы заполняют полностью, придавая им любую форму: выпуклую, вогнутую, прямоугольную, треугольную и др. Такая кладка называется под расшивку.

Правила разрезки кладки. Каменная кладка должна представлять собой монолит, в котором уложенные камни не смещались бы под влиянием действующих на кладку нагрузок. Для предотвращения возможных перемещений камни укладывают с соблюдением правил разрезки кладки, обусловливающих расположение рядов кладки, разделение каждого ряда на отдельные камни и размещение швов в соседних рядах кладки.

Первое правило разрезки требует, чтобы кладку вели рядами, ограниченными плоскостями, перпендикулярными к направлению действующих сил, или плоскостями, перпендикуляр к которым составил бы с направлением действующих сил угол а, не превышающий 15-17°.

Второе правило разрезки предусматривает, что внутри каждого ряда плоскости (вертикальные швы), разграничивающие одни камни от других, должны быть перпендикулярны к постели. При этом одна система плоскостей должна быть перпендикулярна к лицевой поверхности кладки, а другая - параллельна ей. Отступление от этого правила приводит к тому, что отдельные камни, работая как клинья,под влиянием действующих нагрузок стремятся раздвинуть соседние камни, Кроме того, острые углы камней легко откалываются.

Согласно третьему правилу

,

вертикальные продольные и поперечные швы в смежных рядах (или через определенное их количество) не должны совпадать, т. е. должны быть перевязаны.

Если это правило не соблюдается, нарушается монолитность кладки, и она превращается в отдельные неустойчивые столбы, которые могут расслоиться.

Согласно третьему правилу

,

вертикальные продольные и поперечные швы в смежных рядах (или через определенное их количество) не должны совпадать, т. е. должны быть перевязаны.

Если это правило не соблюдается, нарушается монолитность кладки, и она превращается в отдельные неустойчивые столбы, которые могут расслоиться.

Кладку ведут на растворе, которым выравнивают неровности на постелях камней и заполняют швы. Связывая отдельные камни между собой и более равномерно распределяя между ними усилия, затвердевший в швах раствор предохраняет кладку от продувания и проникновения воды.

По виду вяжущих растворы подразделяют на простые - цементные, известковые и глиняные - и сложные - цементно-известковые, цементно-глиняные.

По роду заполнителей

растворы делят на тяжелые

(холодные) с объемной массой более 1500 кг/м 3 илегкие

(теплые), объемная масса которых менее 1500кг/м 3 . Подвижность раствора зависит от водовяжущего отношения В/В и определяется величиной погружения в него стандартного конуса. Для бутовой кладки раствор должен иметь подвижность 4-15 см; для кладки из кирпича, бетонных, силикатных и природных камней правильной формы - 9-13см. В районах с жарким и сухим климатом подвижность раствора для кирпичной кладки должна быть не менее 14-15 см.

По роду заполнителей

растворы делят на тяжелые

(холодные) с объемной массой более 1500 кг/м 3 илегкие

(теплые), объемная масса которых менее 1500кг/м 3 . Подвижность раствора зависит от водовяжущего отношения В/В и определяется величиной погружения в него стандартного конуса. Для бутовой кладки раствор должен иметь подвижность 4-15 см; для кладки из кирпича, бетонных, силикатных и природных камней правильной формы - 9-13см. В районах с жарким и сухим климатом подвижность раствора для кирпичной кладки должна быть не менее 14-15 см.

Кладка из кирпича. Виды кирпичной кладки. В зависимости от конструкции стен различают кладку сплошную и облегченную.

При сплошной кирпичной кладке толщину стен назначают с учетом устойчивости, прочностных и теплотехнических требований и принимают кратной половине кирпича: 0,5; 1; 1,5; 2; 2,5 и 3. Среднюю толщину горизонтальных швов принимают 12, а вертикальных - 10 мм. Допускаются швы толщиной не более 15 и не менее 8 мм.

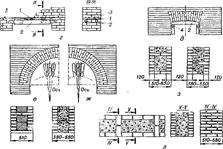

Рис. 7.3. Системы перевязки сплошных стен, перемычек и облегченных стен: а - цепная перевязка; б - многорядная перевязка; в - четырехрядная перевязка; г - рядовая перемычка; д - клинчатая перемычка; е - арочная перемычка из фасонного кирпича; ж - то же, с клиновидными швами; з - кирпично-бетонная кладка; и - кирпично-блочная кладка; к -кладка с вутообразными растворными диафрагмами; л - колодцевая кладка; 1 - щит опалубки; 2 - кружала из труб и досок; 3 - полосовая или круглая сталь; 4 - клинья.

Стены возводят по двух- или многорядной системам перевязки швов, а столбы и узкие простенки - по четырехрядной.

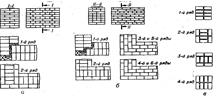

В двухрядной (цепной) системе перевязки чередуют тычковые и ложковые ряды (рис. 7.3, а), при этом каждый поперечный вертикальный шов нижнего тычкового ряда перекрывают кирпичами верхнего ложкового ряда. Для этого кирпичи ложковых рядов смещают в продольном направлении на 1/4, начиная кладку каждого из них трехчетверками (кирпич, в котором отрублена 1/4 часть), а в поперечном - на 1/2 кирпича. Забутку выкладывают из целых кирпичей и половинок.

При многорядной системе перевязки последовательно чередуют несколько ложковых рядов, перекрываемых одним тычковым. В этом случае вертикальные поперечные швы в смежных ложковых рядах сдвигают на 1/2, а в тычковых - на 1/4 кирпича. Продольные вертикальные швы остаются сквозными на высоту всех ложковых рядов. Количество ложковых рядов кладки зависит от толщины и вида кирпича. Так, при толщине кирпича 65 мм тычковым рядом перекрывают пять ложковых. Такую перевязку называют шестирядной (рис. 7.3, б). Если же толщина кирпича более 65 мм, перевязку ложковых рядов тычковым выполняют через каждые 0,4 м, считая от верха нижнего до низа верхнего тычкового ряда.

Узкие простенки и столбы кладут по четырехрядной системе перевязки (рис. 7.3, в), в которой допускается совпадение поперечных вертикальных швов в трех смежных рядах кладки. Эти швы перевязывают кирпичами каждого четвертого тычкового ряда. Прочность четырехрядной кладки на 3% меньше цепной.

Кладку конструкций из кирпича начинают и заканчивают тычковыми рядами. Их располагают также в гнездах под балки, прогоны, фермы, мауэрлаты, на уровне обрезов стен под плиты, в выступающих рядах кладки (карнизы, пояски и др.) независимо от последовательности кладки рядов принятой системы перевязки. Тычковыми рядами связывают верстовые ряды с забуткой, перекрывая продольные швы, поэтому все они должны выполняться из целого кирпича.

Кладка перемычек и карнизов. Проемы в стенах перекрывают по ходу кладки перемычками.) В многоэтажном гражданском и промышленном строительстве они, как правило, сборные железобетонные. В малоэтажных зданиях можно устраивать кирпичные перемычки - рядовые, клинчатые и арочные (рис. 7.3, г-ж). Проемы пролетом до 2 м перекрывают рядовыми и клинчатыми перемычками, до 4 м - арочными.

Клинчатые и арочные перемычки устраивают из фасонного или обычного кирпича (рис. 7.3, е, ж). Во втором случае швам придают клинообразную форму (их толщина внизу - не менее 5, вверху - не более 25 мм). Такие перемычки выкладывают по опалубке с двух сторон в направлении от пят к середине.

При кладке карнизов допускается свес не более чем на 1 / 5 длины кирпича в каждом ряду, а общий вынос кирпичного неармированного карниза не должен превышать половины толщины стены. Если вынос запроектирован больший, кладку армируют или ведут по железобетонным карнизным плитам, заанкеренным в кладку стены.

Армирование кладки. Несущую способность сплошных стен повышают армированием швов. Толщина таких швов должна превышать диаметр уложенной в них стальной арматуры на 4 мм при соблюдении средней толщины шва для данной кладки. Столбы и простенки, воспринимающие большие нагрузки, армируют поперек кладки либо в продольном направлении.

Для поперечного армирования применяют проволочные сетки (прямоугольные или «зигзаг»). Расстояние между стержнями сетки диаметром 3-8 мм должно быть не более 120 и не менее 30 мм. При диаметре проволоки более 5 мм применяют сетки «зигзаг», располагая их в двух смежных швах кладки так, чтобы направление прутков было взаимно перпендикулярным. Сетки укладывают по проекту, но не реже чем через пять рядов кладки.

При продольном армировании стальные стержни арматуры по длине следует соединять сваркой. Если стержни стыкуют внахлестку (без сварки), их концы надо загибать в виде крюков и связывать проволокой.

Кладки стен с облицовкой кирпичом . Облицовывать стены лицевым кирпичом следует одновременно с их возведением. Швы кладки расшивают. Для наружной лицевой версты стен используют кирпич повышенного качества, однородный по цвету, с хорошо обработанными наружными поверхностями и кромками.

Облегченная кладка. Облегченные стены возводят в основном в малоэтажных зданиях. Эти стены состоят из двух верстовых стенок толщиной в полкирпича, расстояние между которыми устанавливают теплотехническим расчетом. Промежуток между стенками заполняют легким бетоном или блоками-вкладышами (рис. 7.3. з-л). Иногда вместо легкого бетона и вкладышей для заполнения пустот применяют термоизоляционные сыпучие материалы, однако они менее эффективны, так как со временем оседают, образуя продуваемые участки в кладке.

По сравнению с обычными стенами облегченные более экономичны по расходу кирпича (примерно на 40%) и легче по массе, но их кладка более трудоемка.

Временные разрывы в любой кирпичной кладке по высоте продольных стен и примыканий внутренних стен к наружным, в случае возведения из в разное время, выполняют в виде убежной или вертикальной штрабы (рис. 7.4, в). В вертикальные штрабы нужно закладывать стальные связи из трех прутков диаметров 8 мм через каждые 2 м по высоте для укрепления примыкающей кладки.

Рис. 7.11. Производственный инструмент и приспособления:

а - кельма; б - молоток-кирочка; в - растворная лопата; 1 - расшивка вогнутая и выпуклая д- причальные скобы; е - причальный шнур в корпусе; ж - промежуточный маяк; з - уголковый шаблон; и - шаблон из двух линеек; к - отвес; л - правило; м - порядовка для внутренних углов; н - порядовка для наружных углов; 1 - причальный шнур; 2 - фиксатор; 3 - раздвижные линейки; 4 - прижимный винт; 5 - крюки-держатели; 6 - скоба с винтовым зажимом.

Рис. 7.12. Контрольно-измерительный инструмент:

а - складной метр; б - рулетка длиной 2 м; в - рулетка длиной 20 м; г - уровень; д - шаблон для сортировки кирпича и камней; 1 - корпус; 2 - ампулы; 3 - крышка

Процесс и способы каменной кладки. Процесс каменной кладки слагается из следующих операций: установки порядовок и натягивания причалки; подготовки постели, подачи и разравнивания раствора; укладки камней на постель с образованием швов; проверки правильности кладки; расшивки швов (при кладке под расшивку).

Порядовки устанавливают в углах кладки, в местах пересечения стен и на прямых участках стен не реже чем через 12м. Причалку натягивают между порядовками, во избежание ее провисания через каждые 4...5 м под нее укладывают на растворе маячные камни или промежуточные маяки. Причалка служит направляющей при укладке наружных и внутренних верст, причем на наружных верстах причалку устанавливают для каждого ряда кладки, а на внутренних - через 3...4 ряда.

Подготовка постели заключается в очистке ее и раскладке на ней кирпича. Для каждой наружной версты кирпич раскладывают на внутренней половине стены, а для кладки внутренней версты - на наружной половине. Раствор на постель подают растворными лопатами, а разравнивают его с помощью кельмы,

Кирпич укладывают тремя основными способами: вприсык, вприсык с подрезкой и вприжим.

Способ вприсык применяют главным образом при кладке стен впустошовку. Раствор расстилают грядкой толщиной 2...2,5 см, не доходя до края стены на 2...3 см. Ширина слоя раствора для тычкового ряда 22...23 см, а для ложкового - 9...10 см. Кирпич укладывают без кельмы. Каменщик, держа кирпич в руке под углом к постели, двигает его к ранее уложенному кирпичу, захватывая часть раствора. Захватывать раствор начинают на расстоянии 6...7 см от ранее уложенного кирпича. Укладываемый кирпич осаживают нажимом руки.

Способом вприсык с подрезкой ведут кладку при необходимости полного заполнения швов раствором с расшивкой. В этом случае раствор расстилают, отступая от края стены на 1 см. Кирпич укладывают так же, как и при укладке способом вприсык, а раствор, выжатый из шва на лицевую поверхность стены, подрезают кельмой.

При возведении стен и столбов, воспринимающих значительные нагрузки и требующих полного заполнения швов раствором, кладку ведут способом вприжим . Раствор на постели распределяют грядкой высотой 2,5...3 см, шириной 21...22 см под тычковый ряд и 8...9 см под ложковый. При укладке кирпича каменщик срезает кельмой с постели часть раствора, наносит его на грань ранее уложенного кирпича и зажимает укладываемым кирпичом, постепенно поднимая кельму.

При кладке стен из керамических камней способом вприжим или вприсык трудно обеспечить полное заполнение раствором вертикальных поперечных швов. В этом случае целесообразно применять следующий способ. До укладки керамических камней в проектное положение их предварительно укладывают с противоположной стороны стены (относительно их места укладки) вплотную друг к другу тычковыми или ложковыми поверхностями кверху. Для кладки, например, тычкового ряда наружной версты рабочий укладывает по 10... 12 керамических камней ложковой плоскостью кверху, в удалении от ранее уложенных камней на 300...400 мм. Затем лопатой наносит раствор на стену и на наверстанные камни. После этого каменщик берет камень за торцовые плоскости обеими руками и плавно поворачивает его так, чтобы покрытая раствором плоскость была вертикальна. Прижимая к ранее уложенному камню, вертикальный шов полностью заполняют раствором. Для кладки ложкового ряда камни устанавливают группами тычковой плоскостью кверху, на которые наносят раствор. Каменщик одной рукой отделяет от группы камень, наклоняет его (а чтобы раствор не сполз с тычковой плоскости, придерживает его кельмой), переносит к месту укладки и плотно прижимает к ранее уложенному камню. Выжатый раствор на наружную поверхность стены срезается кельмой и сбрасывается на растворную постель. Укладку камней в забутку производят аналогичным образом.

Монолитными называются конструкции, которые возводятся непосредственно на песте их расположения. Возведение конструкций включает установку опалубки, которая воссоздает в пространстве очертания будущей конструкции, установку арматуры, бетонирование конструкции, уход за твердеющим бетоном.

Опалубка может быть деревянной из досок и фанеры, металлической из металлических листов или сетки, деревянной с полимерным покрытием, железобетонной. Иногда в качестве опалубки используют железобетонные плиты, которые являются частью будущей сборно-монолитной конструкции

Арматуру устанавливают в соответствии с проектом. Для ее соединения используют сварку. В ряде случаев применяют заранее изготовленные арматурные каркасы, что ускоряет производство работ. Для ответственных конструкций используют так называемую жесткую арматуру в виде двутавров, швеллеров и проката специальных профилей.

Бетонирование больших сооружений или конструкций ведут отдельными блоками, устраивая между ними рабочие швы. Блок бетонируют непрерывно, в этом случае каждая последующая порция бетона должна укладываться и уплотняться до того, как схватится ранее уложенный бетон. Бетонную смесь, как правило, готовят на централизованных бетоносмесительных узлах или заводах и затем транспортируют к месту укладки.

Транспорт бетона, его укладка в блок и последующий уход определяют качество бетона, строительно-технические свойства и долговечность конструкции Каждый шаг в транспортировании и укладке бетона нужно внимательно контролировать для сохранения однородности бетонной смеси внутри замеса и из замеса в замес, чтобы конструкция имела одинаковое качество. Для этого необходимо следить за тем, чтобы не было отделения крупного заполнителя от раствора или воды от других составляющих. Расслоение в месте выгрузки из бетоносмесителя можно предотвратить прикреплением к концу разгрузочного лотка направленной книзу течки, чтобы бетон падал вертикально в центр приемной бадьи, бункера или тележки Подобные приспособления следует устанавливать на концах всех других желобов и транспортеров

Все бункера необходимо снабжать вертикальной подвеской под разгрузочными отверстиями. При разгрузке под углом крупный заполнитель отбрасывается к дальней стороне загружаемого контейнера, а раствор - к ближайшей стороне, в результате чего происходит расслоение, которое нельзя ликвидировать при дальнейшей перевозке бетона.

ТЕХНОЛОГИЯ МОНОЛИТНОГО БЕТОНА И ЖЕЛЕЗОБЕТОНА

ОБЩИЕ ПОЛОЖЕНИЯ

Комплексный процесс строительства из монолитного бетона и железобетона состоит из технологически и организационно связанных между собой заготовительных и построечных (монтажно-укладочных) процессов.

К заготовительным процессам относятся изготовление элементов опалубки, опалубочных или арматурно-опалубочных блоков, арматурных изделий, приготовление товарной бетонной смеси. Эти процессы выполняют, как правило, на предприятиях строительной индустрии.

К монтажно-укладочным процессам относятся монтаж опалубки и арматуры, транспортирование, распределение, укладка и уплотнение бетонной смеси, выдерживание бетона, натяжение арматуры (при бетонировании монолитных предварительно-напряженных конструкций), демонтаж опалубки с перестановкой ее на новую позицию или складирование.

УСТРОЙСТВО ОПАЛУБКИ. ТИПЫ, ОБЛАСТЬ ПРИМЕНЕНИЯ

Опалубкой называют формообразующую временную конструкцию, состоящую из собственно формы (щитов), поддерживающих лесов и крепежных устройств. Конструкция опалубки должна в процессе бетонирования обеспечивать прочность, жесткость и неизменяемость бетонируемой конструкции, а также ее проектные размеры.

Конструкция опалубки должна обеспечивать достаточные прочность, надежность, простоту монтажа и демонтажа ее элементов, возможность укрупненной сборки и широкую вариантность компоновки при их минимальной номенклатуре.

По оборачиваемости различают опалубку неинвентарную, используемую только для одного сооружения, и инвентарную , т. е. многократно используемую. Инвентарная опалубка может быть разборно-переставной и подвижной. Разновидностью неинвентарной опалубки является несъемная опалубка (опалубка-облицовка).

Опалубка может быть деревянной, деревометаллической, металлической, железобетонной, армоцементной, из синтетических или прорезиненных тканей.

Деревянную опалубку изготовляют из древесины влажностью не более 25%. Для палубы щитов наиболее практично применять водостойкую ламинированную фанеру или листовые стеклопластики. Для снижения адгезии с бетоном и повышения качества лицевых бетонных поверхностей используют также покрытия палубы щитов пленками на основе полимеров.

Деревометаллическая опалубка имеет более высокую оборачиваемость.

Металлическую опалубку изготовляют из стальных листов толщиной 1,5...2 мм и прокатных профилей. Она должна иметь быстроразъемные соединения.

Важной проблемой является уменьшение сцепления бетона с опалубкой. Это сцепление зависит от адгезии (прилипания) и когезии (прочности на растяжение пограничных слоев на контакте «опалубка – бетон») бетона, его усадки и характера формующей поверхности опалубки.

Адгезия заключается в том, что при укладке и виброуплотнении бетонная смесь приобретает свойства пластичности и поэтому сплошность контакта между ней и опалубкой возрастает.

Если палуба выполнена из слабосмачивающихся (гидрофобных) материалов, например пластиков, текстолита и т. п., и имеет гладкую поверхность, сцепление с опалубкой незначительно. Если палуба выполнена из сильносмачивающихся (гидрофильных) материалов, например, стали, дерева и т. п., имеет шероховатую поверхность или пористую структуру, сплошность и площадь контакта возрастают и, следовательно, увеличивается адгезия.

Силы адгезии можно уменьшить, используя для формующих поверхностей опалубки гидрофобные материалы, нанося на поверхность палубы специальные смазки и противоадгезионные гидрофобиризующие покрытия. Наиболее практичны комбинированные смазки в виде так называемых обратных эмульсий. В них помимо гидрофобизаторов и замедлителей схватывания вводят пластифицирующие добавки. Они пластифицируют бетон в зоне контакта с опалубкой и облегчают ее отрыв.

Опалубку классифицируют по функциональному назначению в зависимости от типа бетонируемых конструкций: для вертикальных поверхностей, в том числе стен; для горизонтальных и наклонных поверхностей, в том числе перекрытий; для одновременного бетонирования стен и перекрытий; для бетонирования комнат и отдельных квартир; для криволинейных поверхностей (используется в основном пневматическая опалубка).

Для бетонирования стен применяют опалубку следующих видов: мелкощитовую, крупнощитовую, блок-формы, блочную и скользящую.

Для бетонирования перекрытий используют мелкощитовую опалубку с поддерживающими элементами и крупнощитовую, в которой опалубочные поверхности составляют единый опалубочный блок, целиком переставляемый краном.

Для одновременного бетонирования стен и перекрытий или части здания используют объемно-переставную опалубку. Для этих же целей применяют горизонтально перемещаемую, в том числе катучую опалубку, которая может быть использована для бетонирования вертикальных, горизонтальных и наклонных поверхностей.

Разборно-переставная мелкощитовая опалубка состоит из набора элементов небольшого размера площадью до 3 м и массой до 50 кг, что позволяет устанавливать и разбирать их вручную. Из элементов опалубки можно собирать крупные панели и блоки, монтируемые и демонтируемые краном без разборки на составляющие элементы. Опалубка унифицирована, применима для самых разнообразных монолитных конструкций с постоянными, переменными и повторяющимися размерами. Наиболее целесообразно использовать опалубку для бетонирования не унифицированных конструкций небольшого объема.

Крупнощитовая опалубка состоит из крупноразмерных щитов и элементов соединения. Щиты опалубки воспринимают все технологические нагрузки без установки дополнительных несущих и поддерживающих элементов. Опалубку применяют для бетонирования протяженных стен, перекрытий и туннелей. Размер щитов равен размеру бетонируемой конструкции: для стен - ширина и высота помещения, для перекрытия – ширина и длина этого перекрытия. В случае бетонирования перекрытий большой площади, когда не представляется возможности уложить и уплотнить бетон конструкции в течение одной смены, перекрытие разбивают на карты. Размеры карты задают технологическим регламентом, на их границах устанавливают металлическую сетку толщиной 2...4 мм с ячейками 10 х 10 мм для обеспечения достаточного сцепления с последующими картами. Крупнощитовая опалубка рекомендуется для зданий с монолитными стенами и перегородками, сборными перекрытиями. Разборно-переставная крупнощитовая опалубка применяется также для бетонирования конструкций переменного поперечного сечения (силосы, дымовые трубы, градирни).

Блочная опалубка – это объемно-переставная опалубка, предназначенная для возведения одновременно трех или четырех стен по контуру ячейки здания без устройства перекрытия. Опалубку монтируют из отдельных блоков с зазорами, равными толщине возводимых стен.

Для зданий с монолитными наружными и внутренними несущими стенами и сборными перекрытиями рекомендуется комбинированный вариант: для наружных поверхностей стен – крупнощитовая опалубка, а для внутренних поверхностей и стен – блочная, вертикально перемещаемая и извлекаемая опалубка.

Блок-формы представляют собой пространственные замкнутые блоки: неразъемные и жесткие, выполненные на конус, разъемные или раздвижные (переналаживаемые). Блок-формы применяют для бетонирования замкнутых конструкций относительно небольшого объема не только для вертикальных, но и для горизонтальных поверхностей. Кроме этого они используются для объемных элементов стен, лифтовых шахт, отдельно стоящих фундаментов, колонн и т. д.

Объемно-переставная опалубка состоит из секций П-образной формы и представляет собой горизонтально извлекаемый крупноразмерный блок, предназначенный для одновременного бетонирования стен и перекрытий. При распалубке секции сдвигают (сжимают) внутрь и выкатывают к проему для последующего извлечения краном. Эту опалубку используют для бетонирования поперечных несущих стен и монолитных перекрытий жилых и гражданских зданий. Данный тип продольно перемещаемой опалубки нашел применение в зданиях с монолитными продольными несущими стенами и перекрытиями из монолитного железобетона.

Для зданий с простой конфигурацией в плане, большой площадью этажа, плоскими поверхностями фасадов рекомендуются объемно-переставные опалубки – туннельная, вертикально и горизонтально перемещаемые опалубки.

Туннельная опалубка – объемно-переставная опалубка, предназначенная для одновременного возведения двух поперечных и одной продольной стены здания и перекрытия над этими стенами. Туннель может быть образован из двух противостоящих полутуннелей путем соединения их горизонтальных и вертикальных щитов с помощью быстроразъемных замков. Опалубка туннельного типа наиболее часто применяется для зданий с монолитными внутренними стенами, монолитными перекрытиями и навесными фасадными панелями.

Горизонтально перемещаемая опалубка предназначена для бетонирования горизонтально протяженных конструкций и сооружений, а также конструкций замкнутого сечения с большим периметром.

Скользящая опалубка применяется для бетонирования стен; высоких зданий и сооружений. Она представляет собой пространственную опалубочную форму, установленную по периметру стен и поднимаемую гидродомкратами по мере бетонирования.

Для зданий точечного (башенного) типа большой этажности и с простой внутренней планировкой рекомендуется вертикально извлекаемая опалубка блочного типа или скользящая опалубка.

Пневматическая опалубка – гибкая, воздухонепроницаемая оболочка, раскроенная по габаритам сооружения.

Несъемная опалубка используется для возведения конструкций без распалубливания, создания облицовки, а также тепло- и гидроизоляции.

При бетонных работах применяют следующие вспомогательные элементы опалубочных систем:

Навесные подмости – специальные подмости, навешиваемые на стены со стороны фасадов с помощью кронштейнов, закрепленных в отверстиях, оставленных при бетонировании стен.

Выкатные подмости – подмости, предназначенные для выкатывания по ним туннельной опалубки или опалубки перекрытий при их демонтаже.

Проемообразователи – специальная опалубка, предназначенная для формирования в монолитных конструкциях оконных, дверных и прочих проемов.

Если принять общую трудоемкость возведения монолитных железобетонных конструкций за 100%, то трудозатраты на выполнение опалубочных работ составляют примерно 45...65%, арматурных – 15...25% и бетонных – 20...30%.

АРМИРОВАНИЕ КОНСТРУКЦИЙ

Арматурой называют стальные стержни, профили, проволоку и изделия из них, предназначенные для восприятия в железобетонных конструкциях растягивающих и знакопеременных усилий.

Арматура, применяемая для изготовления железобетонных изделий, подразделяется: по материалу на стальную и неметаллическую; по способу изготовления на стержневую, канатную и проволочную; по профилю на круглую гладкую (класс А-240) и периодического профиля; по принципу работы на ненапрягаемую и напрягаемую; по назначению на рабочую, распределительную и монтажную; по способу установки на сварную и вязаную в виде отдельных стержней, сеток и каркасов.

Напряжение арматуры производится механическим или электротермическим способом обычно на заводах на упоры, на площадке – на бетон.

Наряду со стальной арматурой для армирования бетона в ряде случаев можно применять стеклопластиковую арматуру, которая не уступает по своей прочности стальной проволоке, имеет в несколько раз меньшую массу и большую, по сравнению со стальной арматурой, устойчивость к коррозионным воздействиям. Меньший, по сравнению со сталью, модуль упругости, чувствительность к динамическим и температурным нагрузкам и сравнительная сложность изготовления пока ограничивают более широкое применение стеклопластиковой арматуры.

В качестве неметаллической арматуры в ряде случаев применяют рубленое стеклянное или асбестовое волокно.

В строительстве широко используют арматурные сетки в виде плоских изделий и рулонов. Арматурные заводы выпускают легкие арматурные сетки, изготовляемые из горячекатаной низколегированной стали периодического профиля и холоднотянутой проволоки диаметром 3...7 мм. Промышленность выпускает также тканые сетки с ячейками размером 5...20 мм, предназначенные для армирования тонкостенных железобетонных конструкций.

Для армирования балок, ригелей, прогонов выпускают плоские или пространственные арматурные каркасы.

В условиях строительной площадки выполняются: приемка арматурных изделий, сортировка и складирование; подготовка к монтажу, при необходимости укрупнение и объединение в арматурно-опалубочные блоки; установка, выверка арматуры и окончательное соединение стыков; приемка работ с составлением акта скрытых работ.

В процессе приемки арматурных изделий контролируют наличие бирок, следов коррозии, деформаций, соответствие размерам. Монтаж арматуры, по возможности, следует осуществлять укрупненными элементами с использованием кранов. Установка вручную допускается лишь при массе арматурных элементов до 20 кг.

Каркасы устанавливают при одной или двух открытых сторонах опалубки. Для предохранения каркасов от смещения их временно закрепляют. Крепления снимают по мере укладки бетонной смеси.

При армировании конструкций сетками и плоскими каркасами с диаметром арматуры до 32 мм их соединение может осуществляться с помощью сварки, вязки и без сварки нахлесткой.

Широко практикуется вязка арматуры с помощью специальных крючков. Стержни сращивают внахлестку с перевязкой стыка в трех местах (по середине и по концам) отожженной стальной проволокой диаметром 0,8... 1,0 мм. При стыковании стержней гладкого профиля в растянутой зоне должны отгибаться крюки.

При монтаже арматуры необходимо обеспечивать защитный слой бетона, т.е. расстояние между внешними поверхностями арматуры и бетона. Правильно устроенный защитный слой надежно предохраняет арматуру от коррозионного воздействия внешней среды.

Обеспечить проектные размеры защитного слоя бетона можно с помощью бетонных или металлических фиксаторов, которые привязываются к арматурным стержням. Особо высокими технологическими свойствами характеризуются надеваемые на арматуру пластмассовые кольца-фиксаторы. Во время установки пластмассовое кольцо благодаря присущей ему упругости немного раздвигается и плотно охватывает стержень.

Защитный слой в плитах и стенках толщиной до 10 см должен быть не менее 10 мм; в плитах и стенках более 10 см – не менее 15 мм; в балках и колоннах при диаметре продольной арматуры 20... 32 мм - не менее 25 мм и при большем диаметре – не менее 30 мм.

При оформлении акта приемки смонтированной арматуры, кроме проверки ее проектных размеров по чертежу, контролируют: качество выполненных работ; наличие и месторасположение фиксаторов; прочность сборки и расположение стыков арматуры (сумма сварных и вязаных стыков в одном сечении при гладкой арматуре не должна превышать 25 %; при периодической – 50 %).

БЕТОНИРОВАНИЕ КОНСТРУКЦИЙ

Массивные конструкции и фундаменты

Монолитные фундаменты и массивные конструкции или блоки бетонируют чаще всего в разборно-переставной опалубке из готовых унифицированных элементов или в пространственных блоках-формах. При бетонировании больших массивов используют крупные опалубочные панели площадью до 30 м, устанавливаемые кранами.

Бетонную смесь при укладке в монолитные фундаменты и блоки подают, применяя один или несколько видов механизации: в бадьях строительными кранами, автобетоновозами и автосамосвалами по эстакадам или непосредственно в опалубку, ленточными бетоноукладчиками и конвейерами, бетононасосами, а иногда и мостовыми кранами в бадьях.

Выбор способов механизации бетонных работ зависит от местонахождения бетонного завода или установки по приготовлению смеси, конструкции фундамента или массива (объема, ширины, высоты, насыщенности арматурой и закладными частями).

При выборе способа бетонирования предусматривают минимальное число перегрузок бетонной смеси при ее перемещении к месту укладки.

Для бетонирования труднодоступных мест фундамента или блока, а также для распределения бетонной смеси по площади конструкции используют виброжелоба и ленточные бетоноукладчики. При подаче бетонной смеси в армированные конструкции с высоты более 2 м применяют виброжелоба, наклонные лотки и хоботы, а при высоте более 10 м - виброхоботы.

Бетонную смесь в неармированных и малоармированных массивах и фундаментах уплотняют с помощью ручных глубинных вибраторов ИВ-78, ИВ-79, ИВ-80. Бетонируют, как правило, горизонтальными слоями толщиной 0,3-0,4 м. Бетон в больших массивах уплотняют глубинными вибраторами ИВ-90, собранными в вибропакеты, переставляемые кранами. При этом толщина уплотняемого слоя бетона достигает 1 м. При густом армировании применяют вибраторы с гибким валом ИВ-66, ИВ-67, ИВ-47, ИВ-75.

Верхнюю поверхность фундаментов уплотняют виброрейкой или поверхностными вибраторами, а затем заглаживают правилом в уровень с верхними гранями направляющих или специальных маячных досок.

Фундаменты, рассчитанные на статическую нагрузку, можно бетонировать с перерывами, но с обязательной обработкой рабочих швов.

Массивные фундаменты, воспринимающие динамические нагрузки, а также массивные гидротехнические сооружения бетонируют отдельными блоками, размеры и расположение которых предусматривают в проекте. Каждый блок бетонируют без перерыва.

Бетонная подготовка

Бетонный подстилающий слой (подготовку) устраивают под бетонные, асфальтовые и другие полы. Для подстилающего слоя применяют обычно жесткие бетонные смеси.

При плотных грунтах бетонную смесь укладывают в подстилающий слой непосредственно на спланированный грунт, при более слабых грунтах – на втрамбованный в грунт слой щебня. При слабых грунтах подстилающий слой бетона иногда армируют сеткой из арматурной стали.

Перед бетонированием подстилающего слоя устанавливают маячные направляющие доски, которые прибивают к кольям, забитым в грунт. Маячные доски располагают на расстоянии 3–4 м одна от другой, причем верхняя грань доски должна находиться на уровне поверхности подстилающего слоя.

Бетонную смесь в подстилающий слой и покрытие пола укладывают полосами шириной 3–4 м, отделенными маячными досками. Полосы бетонируют через одну. Промежуточные полосы бетонируют после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос маячные доски снимают.

В бетонном подстилающем слое устраивают через каждые две полосы продольные и через 9–12 м по длине полос поперечные деформационные швы, которые разбивают площадь бетонирования на отдельные плиты размером от 6x9 до 8x12 м. Кроме того, в каждой плите между смежными полосами бетонирования образуются рабочие швы.

Боковые грани полос, образующие продольный деформационный шов, обмазывают горячим битумом слоем 1,5-2 мм перед укладкой бетонной смеси в смежную полосу, примыкающую к обработанной битумом грани. Боковые грани полос в рабочем шве битумом не обмазывают.

Поперечный деформационный шов образуют с помощью металлической полосы шириной 80-100 мм и толщиной 4-6 мм, заглубляемой в бетонный подстилающий слой на 1/3 его толщины. Полосу оставляют в бетоне на 20-40 мин, после чего ее осторожно извлекают. Образовавшийся паз после окончательного затвердения бетонной смеси тщательно очищают и заливают битумом или цементным раствором.

Бетонную смесь для бетонирования подстилающего слоя подают на место укладки обычно в автобетоносмесителях. Уплотняют ее виброрейкой, которую передвигают по маячным направляющим доскам или по поверхности ранее забетонированных смежных полос. В небольших помещениях (площадью до 100 м 2) смесь уплотняют поверхностными вибраторами ИВ-91.

Бетонные покрытия полов делают однослойными или двухслойными. Однослойные покрытия толщиной 25-50 мм укладывают на основание по маячным рейкам и уплотняют виброрейкой или поверхностным вибратором.

При укладке бетонной смеси двумя слоями (подстилающий слой и чистый пол) нижний слой уплотняют поверхностным вибратором ИВ-91. Верхний слой укладывают до начала схватывания бетонной смеси в нижнем слое и уплотняют виброрейкой, перемещаемой по маячным доскам.

В конце рабочей смены в местах, где намечено закончить укладку бетонной смеси, устанавливают доску на ребро, после чего укладывают последнюю порцию бетонной смеси и вибрируют ее вдоль края. Если, нет перегородки, устанавливать виброрейку у края уложенного слоя нельзя, так как при этом край слоя будет оползать.

Поверхность чистого бетонного пола через некоторое время после укладки по еще не затвердевшему бетону затирают с помощью машины СО-103 или СО-89. Машина имеет затирочный диск 1 диаметром 600 мм, который приводится во вращение электродвигателем 6 мощностью 1,5 кВт.

Через 30 мин после окончания бетонирования рабочие лентой заглаживают уплотненный бетон. К этому времени на поверхности бетона выступает тонкая пленка воды, которую рабочие сгоняют, затирая поверхность легкими продольными и поперечными движениями ленты. Рабочие через 15-20 мин возвращаются к заглаженному слою и окончательно заглаживают бетон более короткими движениями ленты.

Примерно через 30 мин после этого бетон обрабатывают с перекидного мостика металлическим полутерком, обнажая зерна гравия (щебня), что создает хорошее сопротивление поверхности бетона истиранию. Если высокой прочности на истирание не требуется, то по бетонной подготовке устраивают цементный пол из слоя цементного раствора, приготовленного на крупном песке.

Стены и перегородки

Стены и перегородки в разборно-переставной опалубке бетонируют без перерыва участками высотой не более 3 м.

При подаче бетонной смеси с высоты более 2 м применяют звеньевые хоботы. Тонкие стены и перегородки толщиной менее 15 см, где применять хоботы невозможно, бетонируют ярусами высотой до 2 м, при этом с одной стороны опалубку возводят сразу на всю высоту. К этой опалубке крепят арматуру. Вторую сторону опалубки возводят сначала на высоту одного яруса, а по окончании бетонирования яруса монтируют опалубку второго яруса и т. д. Уплотняют бетонную смесь глубинными или наружными вибраторами. Возобновляют бетонирование на следующем по высоте участке стены или перегородки лишь после устройства рабочего шва.

При необходимости бетонирования без рабочих швов участков стен и перегородок высотой более 3 м необходимо устраивать перерывы в работе для осадки бетонной смеси. Продолжительность перерывов должна быть не менее 40 мин и не более 2 ч.

При бетонировании стен резервуаров для хранения жидкостей необходимо непрерывно укладывать бетонную смесь на всю высоту слоями высотой не более 0,8 длины рабочей части вибратора. В исключительных (аварийных) случаях разрешается устраивать рабочий шов с последующей тщательной обработкой его поверхности. Стыки стен и днища резервуаров выполняют в местах, предусмотренных проектом.

В больших резервуарах окружность делят на секции вертикальными швами и бетонируют секционно, но лучше и такие резервуары бетонировать по всей окружности непрерывно.

Для придания поверхностям днищ и стен резервуаров большей водонепроницаемости применяют железнение.

Стены в вертикально-скользящей (подвижной) опалубке начинают бетонировать, наполняя форму бетонной смесью на половину ее высоты, в два или три слоя с уплотнением вибраторами. На укладку двух (трех) слоев бетонной смеси по всему периметру следует затрачивать не более 3,5 ч. Затем опалубку отрывают и поднимают (непрерывно) со скоростью 30- 60 см/ч до момента заполнения опалубки бетонной смесью на всю высоту.

В дальнейшем бетонную смесь укладывают в форму непрерывно слоями по 200- 250 мм, не доходя до ее верха на 50 мм. Обычно слои укладываемой бетонной смеси принимают по высоте не более 200 мм в тонких стенах (толщиной до 200 мм) и не свыше 250 мм в остальных конструкциях. Следующий по высоте слой начинают укладывать только после окончания укладки предыдущего на заданную высоту по всему периметру опалубки.

Для приготовления бетонной смеси применяют портландцемент марки не менее 400 с началом схватывания не ранее 3 ч и концом схватывания не позднее 6 ч. Водоцементное отношение должно быть не более 0,5 для районов с суровым климатом и 0,55 - для остальных районов.

Размер зерен крупного заполнителя должен быть не более 1/2 наименьшего размера поперечного сечения бетонируемой конструкции, а для густоармированных конструкций - не более 20 мм.

Бетонную смесь уплотняют вибраторами с гибким валом или штыкуют вручную шуровками (металлическими стержнями). Во избежание повреждения нижележащих слоев бетона нельзя упирать вибронаконечник в опалубку или арматуру.

Темп укладки бетонной смеси определяется наиболее выгодной рабочей скоростью подъема форм, исключающей возможность как сцепления уложенного бетона с опалубкой, так и оползания его по выходе из форм. При такой скорости бетон, освобождающийся от опалубки, на ощупь твердый, но следы от щитов опалубки на нем легко заглаживаются. Прочность его на сжатие равна примерно 0,8-1 МПа.

При скользящей опалубке не следует допускать перерывов в бетонировании продолжительностью более 2 ч. При более длительных перерывах необходимо продолжать медленный подъем форм до момента появления между бетоном и стенками опалубки различимого на глаз зазора.

Поверхность стен, бетонируемых в скользящей опалубке, затирают сразу по выходе бетона из форм, используя специальные подмости, подвешенные к формам. Бетон затирают стальными терками без добавления раствора, лишь слегка смачивая его водой с помощью кисти. Одновременно заделывают раковины и исправляют дефекты бетонирования.

При сухих ветрах или температуре наружного воздуха 30°С и выше от козырька опалубки до настила подмостей делают защитные фартуки из брезента, мешковины, Забетонированная часть конструкции (сооружения) высотой не более 10 м должна быть освидетельствована, чтобы было можно корректировать ее положение. Результаты освидетельствования и приемки заносят в журнал производства работ.

Стены в горизонтально-скользящей (катучей) опалубке при возведении конструкций большой протяженности (подпорных стен, тоннелей, коллекторов, водоводов и других сооружений, возводимых открытым способом) бетонируют поярусно. Бетонную смесь, приготовленную на портландцементе марки не менее 400 с началом схватывания не ранее 1 ч и концом схватывания не позднее 6 ч, укладывают на всю высоту опалубочного щита непрерывно, не доходя до верха щитов на 50-70 мм. Опалубку перемещают по горизонтали на следующую позицию после набора уложенным бетоном требуемой распалубочной прочности.

Основными процессами при этом являются следующие работы: изготовление и установка опалубки и арматуры; приготовление, транспортирование, укладка и уплотнение бетона; уход за бетоном в процессе его выдерживания (твердения); распалубка изделий и ремонт опалубки; обработка бетонных поверхностей. Каждый из этих видов работ в свою очередь разделяется на отдельные операции, осуществляемые в специальных заводских условиях или в специализированных мастерских индустриальным способом, с применением комплексной механизации и автоматизации работ. Остальные процессы (установка опалубки и арматуры в проектное положение, укладка и уплотнение бетона и уход за ним) осуществляются непосредственно на строительной площадке.

В условиях городского строительства при массовой застройке жилых районов, а также при капитальном ремонте зданий все более широкое применение получают сборные железобетонные конструкции, позволяющие избегать мокрых процессов на строительно-монтажной площадке и сократить сроки строительства.

При проектировании производства монолитных железобетонных работ поточным методом объект строительства делится на захватки, число которых должно быть не меньше четырех. Это позволяет опалубщикам, арматурщикам и бетонщикам одновременно вести работы на различных захватках. После окончания опалубочных работ на одной захватке плотники переходят на вторую, а на первой начинают работать арматурщики. Когда плотники переходят на третью захватку, арматурщики начинают работать на второй; на первой, где уже уложена арматура, начинается бетонирование. При перемещении бригад на очередную захватку уложенный бетон на первой захватке выдерживается до приобретения необходимой прочности.

Так, при возведении многоэтажных зданий работы на следующем этаже могут производиться только после достижения бетоном прочности не менее 15 кГ/см2. Поэтому при определении необходимого числа захваток учитывается время, требующееся для твердения бетона. Численный состав комплексной бригады подбирается с учетом трудоемкости каждого вида работ на захватке таким образом, чтобы все работы на захватках выполнялись в одинаковые промежутки времени, обеспечивая непрерывный фронт работ.

Опалубочные работы

Для изготовления бетонной и железобетонной конструкции определенных размеров и конфигурации необходимо бетонную смесь и арматуру уложить в заранее приготовленную форму, которая называется опалубкой.

Опалубка на высоте поддерживается в проектном положении при помощи лесов. Опалубка и леса должны быть жесткими, прочными и неизменяемыми, простыми в изготовлении, сборке и разборке. Сторона опалубки, примыкающая к бетону, должна быть гладкой, стыки досок и щитов не должны при бетонировании пропускать цементного молока.

Для удешевления бетонных и железобетонных конструкций щиты и другие элементы опалубки делают с учетом их много кратного использования. Стоимость опалубки составляет 20-30% общей стоимости бетонных и железобетонных конструкций.

Классификация опалубки по материалу

По основному материалу опалубка монолитных бетонных и железобетонных конструкций подразделяется на деревянную, металлическую, фанерную, железобетонную и комбинированную.

- Деревянная опалубка обычно изготовляется на опалубочном дворе или в плотничном цехе деревообделочного комбината строительства. Для изготовления деревянной опалубки применяется лесоматериал хвойных пород с влажностью древесины до 25%. Элементы опалубки заготовляются на станках. От точности изготовления элементов опалубки во многом зависит качество возводимых конструкций, поэтому отклонения от проектных размеров в изготовленных элементах должны быть минимальными. Деревянная опалубка обладает малой теплопроводностью по сравнению с металлической и железобетонной, что имеет большое значение при работе в условиях низких температур. К ней легко крепить различные элементы отепления в зимнее время, влагопоглощающую облицовку и другие устройства. Основными недостатками деревянной опалубки является ее относительно невысокая прочность и склонность к деформациям при намокании, усушке и транспортировке, следствием чего является коробление, растрескивание досок и раскрытие швов между ними. Несмотря на указанные недостатки деревянная опалубка до сего времени широко применяется при постройке монолитных бетонных и железобетонных конструкций и сооружений.

- Металлическая опалубка и оснастка к ней изготовляются в механических мастерских или цехах металлоконструкций. Детали металлической опалубки выполняются из стали марки Ст.0. Заготовки элементов опалубки обрабатываются с достаточно высоким классом точности. Допускаемые отклонения от проектных размеров в длине и ширине на 1 погонный метр щитов металлической щитовой опалубки не должны превышать 2 мм, отклонения в расположении отверстий для соединительных элементов (клиньев, болтов и т. д.) - 0,5 мм. Допускаемые отклонения в размерах элементов подвижной, катучей и подъемно-переставной опалубок должны приниматься в каждом отдельном случае в соответствии с указаниями, приведенными в проектах опалубки. Металлическая опалубка проходит контрольную сборку. Детали ее, соприкасающиеся с бетоном, покрывают смазкой, а остальные окрашивают, после чего все элементы опалубки маркируют. Металлическая опалубка обеспечивает ровную, гладкую поверхность бетона и как вид многооборачиваемой инвентарной опалубки имеет много достоинств. Она значительно дороже деревянной, но практически имеет беспредельную оборачиваемость. Считается экономически целесообразным применять металлическую опалубку при ее оборачиваемости не менее 50 раз. Кроме этого металлическая опалубка обладает следующими положительными качествами, а именно: жесткостью, легкостью распалубки (при соответствующей смазке поверхностей опалубки), отсутствием деформаций при различных режимах влажности. К недостаткам металлической опалубки относятся высокая ее стоимость, теплопроводность, трудность крепления различных элементов к опалубке.

- Фанерная опалубка наряду с металлической может быть отнесена к числу высокооборачиваемых, инвентарных типов опалубки. Фанера обычно используется только для обшивки, несущий же каркас фанерной опалубки делается из дерева или металла. Фанерная опалубка имеет меньшую теплопроводность, чем металлическая, к ней легче крепить различные элементы. По сравнению с деревянной и металлической, она имеет и меньший вес. Особенно целесообразно применять фанерную опалубку для криволинейных поверхностей. Но к фанере, используемой для опалубки, предъявляются сравнительно высокие требования, например, она должна быть водостойкой. Дефицитность и сравнительно высокая стоимость такого сорта фанеры ограничивают ее широкое применение как материала для опалубки. Поэтому использование фанерной опалубки пока ограничено.

- Железобетонная опалубка в период бетонирования выполняет роль опалубки, а в последующем является постоянным конструктивным элементом сооружения. Достоинством железобетонной опалубки является исключение процесса распалубки. В связи с этим значительно упрощается ее крепление. К недостаткам железобетонной опалубки относятся высокая теплопроводность и сравнительно большой вес. Применяется она в основном при строительстве гидротехнических сооружений, где является постоянной наружной защитной облицовкой сооружения.

- Комбинированная опалубка устраивается в целях наилучшего использования положительных качеств различных материалов. Такая опалубка чаще всего комбинируется из дерева и металла.

Классификация опалубки по конструктивным признакам.

По конструктивным признакам в строительстве применяются следующие виды опалубок: стационарная; разборно-переставная; скользящая, подъемно-переставная; катучая; бетонные и железобетонные блоки и плиты оболочки; армоцементные и металлические плиты; безопалубочное бетонирование (сетчатая форма).

Применение стационарной (необорачиваемой) опалубки допускается в исключительных случаях для не типовых конструкций и сооружений, не имеющих повторяющихся элементов. Для лесов применяются круглый и пиленый лес преимущественно хвойных пород, сортовая сталь и трубы. Все опорные части лесов должны устанавливаться на прочном основании с достаточной площадью опирания во избежание недопустимых осадок забетонированных конструкций и сохранения проектных отметок конструкций при замерзании и оттаивании грунта.

В строительной практике широко применяется разборно-переставная опалубка, состоящая из отдельных щитов, устанавливаемых вручную или с помощью кранов, и поддерживающих их частей - кружал, ребер, схваток, стяжек, хомутов.

Скользящая, или подвижная, опалубка широко применяется при строительстве силосных башен, цементных складов, зерновых элеваторов, резервуаров, водонапорных башен и других сооружений, имеющих большую высоту и относительно небольшое поперечное сечение. Опалубка состоит из металлических стенок или прочных деревянных щитов, охватывающих сооружение по всему контуру с внутренней и наружной сторон. Подъем опалубки на очередную рабочую позицию при бетонировании осуществляется при помощи домкратной рамы. Заполнение непрерывно поднимаемой опалубки бетоном производится слоями 10-15 см без перерывов, при этом уровень бетонной смеси не доводится до верха форм на 15-20 см. Перерывы в бетонировании более 2-3 ч не рекомендуются. Уплотнение бетона производится обычными методами стержневым вибратором с гибким валом.

Применение скользящей опалубки освобождает от необходимости устраивать леса и многократной сборки и разборки опалубки.

Катучая (передвижная) опалубка применяется для бетонирования линейных сооружений большой протяженности, имеющих постоянное поперечное сечение. Сборная катучая опалубка передвигается на катках или колесах по рельсовому пути.

Опалубка-облицовка - это используемые в качестве опалубки плиты-оболочки и блоки. Такая опалубка, прочно соединяемая с бетонируемой частью конструкции с помощью выпусков арматуры, остается в сооружении в качестве облицовки.При возведении массивных бетонных и железобетонных конструкций, помимо перечисленных, применяется вакуум-опалубка и абсорбирующая опалубка.

Производство опалубочных работ

Деревянную и фанерную опалубки и элементы поддерживающих их деревянных лесов рационально изготовлять в опалубочных цехах деревообделочных комбинатов. При малых объемах работ и отдаленности объектов от центральных мастерских деревянная опалубка может быть изготовлена в приобъектных опалубочных мастерских. Для правильной сборки и разборки опалубки последняя маркируется. Опалубщики работают по маркировочному или установочному чертежу, состоящему из плана сооружения с нанесенными элементами железобетонной конструкции и присвоенными им марками. Сборка опалубки производится с применением шаблонов, кондукторов и других приспособлений, обеспечивающих точность работ при минимальных затратах труда.

При наличии на строительной площадке кранов достаточной грузоподъемности опалубку следует собирать в укрупненные блоки и устанавливать этими кранами.

Арматурные работы

В железобетоне арматурой называются стальные стержни различного сечения и формы, стальные канаты и пряди, воспринимающие растягивающие и скалывающие напряжения, возникающие в железобетонных элементах от внешних нагрузок и собственного веса конструкций. Арматура может быть постоянного сечения (гладкие стержни) и периодического профиля.

По трудоемкости изготовления арматура с диаметром стержней до 12 мм называется легкой, а от 12 и до 40 мм - тяжелой.

Виды арматуры

Арматура, применяющаяся в железобетонных конструкциях и сооружениях, делится на рабочую, распределительную, хомуты, монтажную.

Рабочая арматура воспринимает возникающие в железобетоне растягивающие и скалывающие усилия от внешних нагрузок и собственного веса конструкций.

Распределительная арматура, располагаемая обычно перпендикулярно к рабочей, удерживает рабочие стержни арматуры в определенном положении и распределяет нагрузку между ними.

В тех случаях, когда рабочие стержни располагаются не только в растянутых, но и в сжатых частях конструкций, например в балках, ригелях, арматура называется двойной.

Хомуты связывают арматуру в единый каркас и предохраняют бетон от появления косых трещин около опор.

Монтажная арматура никаких усилий не воспринимает, служит для сборки арматурного каркаса и обеспечивает точное положение рабочей арматуры и хомутов при бетонировании.

Для лучшего предохранения арматуры от скольжения в бетоне арматурные стержни, подверженные растяжению, на концах загибаются в виде крюков.

Применение арматуры периодического профиля благодаря повышенному сцеплению с бетоном позволяет в большинстве случаев отказаться от крюков, что приводит к экономии стали.

Арматурные стержни в точках пересечений соединяются преимущественно сваркой и только в отдельных случаях при незначительных объемах работ - вязкой мягкой проволокой.

Арматуру по способу установки подразделяют на следующие виды:

- штучная арматура,

- арматурные сетки,

- арматурные каркасы,

- арматурные конструкции.

Штучная арматура может быть прутковая из круглых стержней и жесткая из профильной прокатной стали: двутавровых балок, швеллеров, уголков, рельсов, труб.

Штучная арматура собирается путем сварки на месте бетонирования в арматурный каркас или арматурную конструкцию из отдельных элементов. Применение штучной арматуры целесообразно при малых объемах работ, при необходимости пригонки стержней по месту в стесненных условиях бетонируемой конструкции.

Арматурная сетка представляет собой взаимно перекрещивающиеся стержни, соединенные в местах пересечений сваркой или вязкой, и применяется в основном для армирования плит. Они могут изготовляться в виде отдельных полотнищ (плоские сетки) нужного размера и в виде рулонов большой длины, от которых отрезают куски необходимых размеров.

Арматурные каркасы состоят обычно из продольной арматуры и соединяющей их решетки. Это так называемые плоские каркасы. Другой разновидностью арматурных каркасов являются пространственные каркасы, собранные из нескольких плоских каркасов или плоских сеток и пакетов. Арматурные каркасы применяются для армирования балок, колонн и т.д.

В последнее время все большее применение находят арматурные несущие каркасы, что позволяет обойтись без специальных лесов, поддерживающих опалубку, уменьшает расход пиломатериала и сокращает трудоемкость и сроки работы.

Бетонные работы

Подготовка объектов бетонирования.

До начала бетонирования необходимо проверить правильность установки арматуры и закладных частей, наличие бетонных подкладок для соблюдения защитного слоя. Если арматура, анкерные болты, опорные плиты и т. п. были установлены задолго до укладки бетонной смеси и корродировали, они должны быть очищены от ржавчины, которая снижает сцепление бетона с металлом и отрицательно влияет на качество конструкции. Качество и положение арматуры и закладных частей фиксируется актом.

Работы по бетонированию массивных конструкций должны быть организованы на основе ППР и типовых технологических карт , составленных с учетом опыта передовых строек и в каждом отдельном случае уточненных и привязанных к местным условиям строительства данного объекта.