К атегория:

Монтаж строительных конструкций

Контроль качества монтажа и сдача-приемка смонтированных конструкций

Контроль качества монтажа

В основу контроля качества монтажа строительных конструкций должны быть положены требования точности выполнения отдельных конструкций и сооружения в целом, соблюдение действующих норм и правил изготовления, монтажа и приемки сборных конструкций. Хорошо организованный и тщательно проводимый контроль позволяет вовремя обнаруживать ошибки в производстве, делает возможным их своевременное исправление, исключает их повторение.

Контроль качества изготовления конструкций осуществляет на заводах отдел технического контроля (ОТК ), завершается контроль приемкой готовых конструкций монтажной организацией.

На строительной площадке контроль осуществляется монтажной организацией, частично заказчиком, и ведется, начиная с момента приемки конструкций на склад строительства и кончая сдачей сооружения в эксплуатацию. По прибытии конструкций на склад проверяют их количество, основные геометрические размеры, маркировку и риски. Контролируют правильность хранения конструкций на складах и у мест монтажа. На количественные или качественные недостатки, а также на нарушение установленных сроков или очередности доставки конструкций при необходимости составляют рекламации заводам-изготовителям. Сложные узлы сооружений подвергают контрольной сборке на заводах-изготовителях. Если же по каким-либо причинам контрольная сборка на заводе не была выполнена, при предварительной укрупнительной сборке на строительстве должны контролироваться все операции. При контрольной сборке стальных конструкций проверяют правильность выполнения монтажных отверстий, качество произведенной рассверловки, подгонку кромок, марки, геометрические размеры элементов и т. д. В процессе строительства контролируют соблюдение технологии и последовательности монтажа, обеспечивающих прочность и устойчивость монтируемых конструкций, точность установки их, соблюдение проектных геометрических размеров при монтаже и качество монтажных стыков.

Обращают внимание на правильность расположения фундаментов, точность их опорных поверхностей, качество установки опорных плит под колонны, их подливки. Точность установки отдельных конструкций и геометрических размеров частей сооружений устанавливают при помощи геодезических инструментов с проверкой соблюдения монтажных допусков, предусмотренных в соответствующих «Строительных нормах и правилах» (СНиП III -B. 3-62*, III -B. 5-62*, III -B. 7-69 и др.). Необходимо обращать особое внимание на соответствие проекту и тщательность выполнения монтажных стыков, от прочности которых зависит устойчивость сооружений. При осуществлении контроля качества монтажа стальных конструкций необходимо проверять соблюдение требований к сварке, постановке болтов и клепке соединений. Эти работы могут быть приняты только после выверки каждой смонтированной секции сооружения. Монтаж каждой новой секции не следует начинать до тех пор, пока не будут окончательно закреплены все монтажные соединения предыдущей секции.

Монтажные стыки сваривают по правилам, указанным в инструкции по сварке стальных конструкций, с соблюдением заранее установленного технологического процесса, определяющего способ сварки, тип и порядок наложения швов, качество и диаметр электродов, режим сварочного тока. Все технологические операции сварки подлежат непрерывному контролю, ибо от качества их выполнения зависят прочность шва, минимальные значения усадочных напряжений и деформаций в элементах конструкций.

Руководство сварочными работами может быть поручено только лицу, имеющему специальную техническую подготовку; выполнение сварки - только сварщикам, прошедшим испытания согласно действующим правилам испытания электросварщиков и газосварщиков. Сварку потолочных и вертикальных швов наиболее ответственных конструкций поручают только особо квалифицированным сварщикам. Каждый сваренный шов должен иметь клеймо выполнившего работу сварщика. Качество сварных швов контролируют: наружным осмотром, устанавливающим равномерность толщины и ширины шва, соответствие размеров шва проектным, отсутствие видимых дефектов:

— трещин, незаплавленных кратеров, пор, непроваров, шлаковых включений;

— сверлением с последующим травлением вскрытой поверхности металла с целью установления провара корня шва и отсутствия внутренних дефектов; травление производят 20- 30%-ным раствором азотной кислоты или 10- 12%-ным водным раствором двойной соли хлорной меди и аммония с последующей нейтрализацией известковым молоком;

— проверкой на плотность путем пробы керосином, гидравлического или вакуумного испытания, химической пробы реакцией фенолфталеина на аммиак;

— механическим испытанием пробных или контрольных образцов;

— просвечиванием радиоактивными ампулами, рентгеноконтролем, электромагнитными и ультразвуковыми методами, которыми устанавливаются внутренние дефекты шва. Дефектные швы должны быть вырублены и заварены вновь.

Соответствие фактического натяжения высокопрочных болтов проектному контролируют путем проверки крутящих моментов, с которыми эти болты поставлены, при помощи ключей, снабженных контрольно-измерительными приборами и тарированных перед проверкой. Крутящие моменты, прикладываемые при контроле для болтов одной партии, не должны отличаться от принятых для этой партии более чем на ±5%. Контролю подлежат все болты при числе их в соединении до 5, не менее 5 шт. при числе болтов в соединении 6-20 и не менее 25% при числе болтов в соединении 21 и более. Если при контроле обнаружится, что количество недотянутых или перетянутых высокопрочных болтов превышает 10% от числа проверенных, то контролю подлежат все 100% болтов в соединении. Обнаруженные недотянутые болты должны быть немедленно подтянуты, а перетянутые более чем на 10% от проектного натяжения ослаблены до заданного усилия натяжения. Болты, шайбы и гайки, имеющие дефекты, должны быть заменены. На каждом соединении, выполненном с применением высокопрочных болтов, должен быть нанесен белой краской трафарет, в который вносятся клеймо бригады, производившей постановку болтов, и клеймо лица, производившего контроль величины крутящего момента. При сдаче и приемке конструкций, изготовленных и смонтированных с применением высокопрочных болтов, наряду с документацией, предусмотренной в главе СНиП III -B. 5-62*, должны быть предъявлены: журнал контроля качества подготовки поверхностей соединяемых деталей; журнал постановки высокопрочных болтов; сертификаты на высокопрочные болты, гайки и шайбы.

Клепку отдельных участков принимают ежедневно. Оставлять на этих участках часть отверстий незаклепанными не допускается. Приемка заклепок, поставленных во время монтажа, отмечается в специальном журнале с указанием даты и наименования соединения. Дефектные заклепки удаляют и заменяют новыми при условии, что отверстия и поверхность металла при этом не будут повреждены. Головки забракованных заклепок удаляют, как правило, путем кислородной резки с применением специальных резаков.

В процессе замоноличивания стыков железобетонных конструкций контролируют: правильность установки арматурных стержней и деталей, их сварки, антикоррозионной защиты; правильное применение марок бетона; последовательность бетонирования; режим твердения бетона в стыках, особенно при отрицательных температурах; прочность бетона. После замоноличивания должны быть приняты меры, исключающие возможность сотрясения неокрепших стыков при установке вышележащих элементов. Стыки сборных элементов подлежат промежуточному осмотру и приемке до замо-ноличивания.

При монтаже ограждающих конструкций проверяют: антикоррозионную защиту опорных столиков и деталей для установки и бокового крепления панелей; совпадение в одном створе горизонтальных и вертикальных швов между панелями; тщательность уплотнения швов; качество их расшивки.

С целью контроля качества монтажа строительных конструкций ведут журналы: монтажных, сварочных работ, постановки высокопрочных болтов, бетонирования стыков и другие технические документы, предусмотренные Строительными нормами и правилами.

К атегория: - Монтаж строительных конструкций

7. Контроль качества монтажа конструкций.

Качество строительных конструкций следует проверять при приёмке их на строительную площадку, при пооперационном контроле и монтаже конструкций, закреплении их в узлах и стыках.

При приёмке конструкций необходимо проверить следующее: внешний вид, соответствие маркировки требованиям стандартов, геометрические размеры, наличие и правильность заполнения сопроводительных документов, правильность погрузки конструкций на транспортные средства. При обнаружении бракованных конструкций следует пригласить представителя поставщика и составить акт на бракованную продукцию. Результаты пооперационного контроля фиксируют в исполнительной документации.

При монтаже сборных железобетонных конструкций многоэтажного каркасного здания должны быть соблюдены допуски:

Отклонения Допуски, мм

Смещение осей стаканов фундаментов относительно + 10

разбивочных осей;

Отклонения отметок верхних опорных поверхностей фундаментов. - 10

Отклонения отметок верхних дна стакана фундаментов; - 20

Смещение осей колонн в верхнем сечении относительно + 15

разбивочных осей для колонн высотой более 4,5 м;

Смещение осей ригелей относительно геометрических + 5

осей опорных конструкций;

Отклонения плоскостей стеновых панелей в верхнем + 5

сечении от вертикали (на высоту этажа);

Разность отметок верха смежных колонн, а также верха 10

панелей стен;

Разность отметок лицевых поверхностей двух смежных 5

плит перекрытий (покрытий) в стыке;

Смещение в плане плит перекрытий и покрытий относительно + 20

их проектного положения на опорных поверхностях и узлах

На все виды изоляции конструкций, сварку закладных деталей и выпусков, а также на защиту металлических деталей от коррозии, заделку и герметизацию стыков в процессе выполнения соответствующих работ составляется акт на скрытые работы.

8. Указания по производству работ

1) Для монтажа конструкций здания применять кран КБ – 100.3, применять машины, оборудование и инструмент согласно принятым;

2) Монтаж сборных конструкций производить только после инструментальной проверки и соответствия проекту положения конструкций в плане и по высоте;

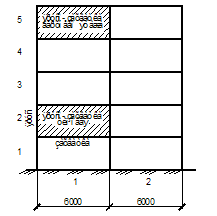

3) Технологическую последовательность монтажа сборных конструкций здания осуществлять в порядке, указанном на схемах монтажа, обеспечив при этом устойчивость и геометрическую неизменяемость смонтированных частей здания;

4) Для заделки стыков колонн в стаканах фундаментов применять бетон класса В20;

5) Строповку конструкций производить инвентарными стропами; способы строповки во всех случаях должны исключать возможность расстроповки и падения конструкций;

6) При выполнении монтажных работ в зимнее время до установки сборных железобетонных конструкций они должны быть очищены от снега и льда.

9. Мероприятия по технике безопасности и охране окружающей среды.

1) Работы по монтажу сборных конструкций здания производить в соответствии с проектом производства работ (СНиП 1. 02. 01-85);

2) Запрещается подъём сборных железобетонных конструкций, не имеющих монтажных петель или маркировки;

3) Монтажную зону и подкрановые пути оградить забором высотой 1,1 м, по периметру ограждения установить знаки безопасности;

4) При монтаже конструкций захватные приспособления можно снимать только после их окончательной установки и закрепления в проектном положении;

5) Все проёмы, расположенные на уровне перекрытия или не выше 0,6 м от его поверхности, закрыть инвентарными ограждениями;

6) Над входом в лестничную клетку устроить навес шириной 2 м и длиной, равной ширине монтажной зоны;

7) Монтажные и смежные с ними работы (заделку стыков, замоноличивание швов) можно выполнять одновременно, только на разных захватках при соблюдении условий, обеспечивающих безопасность их производства;

8) Выпуск производственных и бытовых сточных вод в водоёмы разрешается только при наличии противоэрозионных устройств;

9) Для сбора бытовых отходов и мусора на строительной площадке устроить деревянные ящики с закрывающимися крышками;

10) Временные дороги на стройплощадке устраивать с учётом предотвращения при транспортировании конструкций повреждения растущих деревьев и кустарников;

11) В транспортных средствах, находящихся под погрузкой и выгрузкой конструкций и материалов, двигатели должны быть выключены.

Список используемой литературы.

http://revolution./rt/elems.cgi?e=311248

1. Снежко А. П., Батура Г. М. Технология строительного производства. Курсовое и дипломное проектирование. – Киев: Выща шк., 1991. – 199 с.

2. Хамзин С. К., Карасёв А. К. Технология строительного производства. Курсовое и дипломное проектирование. – М.: Высшая шк., 1989. – 216 с.

3. Шерошевский И. А. Конструирование промышленных зданий и сооружений. – Л.: Стойиздат, Ленинградское отделение, 1979. – 167 с.

4. Трепененков Р. И. Альбом чертежей конструкций и деталей промышленных зданий. – М: Стройиздат, 1980. – 284 с.

1991. - 767 с. 7. Бондаренко В.М., Римшин В.И. Примеры расчёта железобетонных и каменных конструкций: Учеб. пособие. - М.: Высш. шк., 2006. - 504 с. 8. Тимофеев Н.А. Проектирование несущих железобетонных конструкций многоэтажного промышленного здания: Метод. указания к курсовой работе и практическим занятиям для студентов спец. "Строительство ж. д., путь и путевое хозяйство". - М.: МИИТ, 2004. ...

![]()

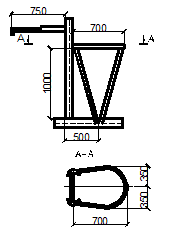

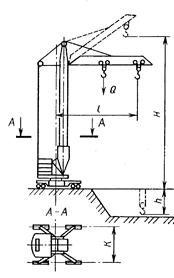

Крюка крана (Lтр), м Грузоподъемность, т Высота подъема крюка, м КБ-308 КБ-403Б Qтр КБ-308 КБ-403Б Нктр Стеновая панель ВС-4 14,9 8 8 4,438 21 24 16,55 Окончательно для монтажа конструкций заданного здания кран КБ-308А. Схема крана изображена на рисунке 2 .Рисунок 2 – Схема башенного крана 4 Деление на участки, захватки, ярусы...

Подготовка которых происходит непосредственно на строительной площадке (разрезание профилированного листа). Металлические конструкции защищены специальными антикоррозийным и противопожарным покрытиями. Расчеты произведены на возведении 2-5 этажей блока постоянного хранения автомобилей. Высота этажа 2,4 м. Определение объемов строительно-монтажных работ При проектировании монтажных работ...

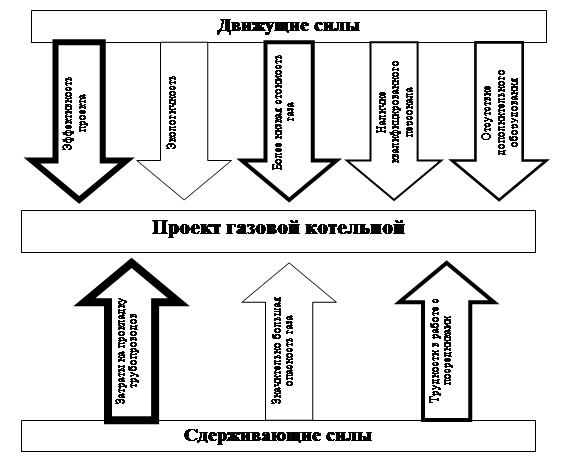

Эксплуатационного персонала, а в помещении щитовой – к ухудшению остроты зрения, нервному напряжению. Действующим нормативным документом является: СНиП 23-05-95* "Естественное и искусственное освещение. Нормы проектирования". Помещение цеха согласно СНиП 23-05-95* должно быть освещено таким образом, чтобы обеспечить качественный монтаж котла, а при эксплуатации, возможность правильной работы. ...

Точность монтажа . Под точностью монтажа понимается степень соответствия действительных значений параметров, достигаемых при выполнении монтажных работ, значениям, заданным чертежами и техническими требованиями.

Заданная точность монтажа достигается ее метрологическим и геодезическим обеспечением.

Метрологическое обеспечение точности монтажа - это установление и применение научных и организационных основ метрологии, технических средств, методов, правил и норм, необходимых для достижения единства и требуемой точности измерений.

Технологическое обеспечение точности монтажа включает: выбор технологии и методов достижения заданной точности; способы и средства регулировки; отработку оборудования на монтажную технологичность по критерию точности (в том числе выбор и предъявление требований к необходимому качеству изготовления проверочных (выверочных) и основных монтажных баз; назначение производственных монтажных допусков и требований к точности вспомогательных монтажных и действительных измерительных баз).

К основным монтажным базам относят базы, принадлежащие к устанавливаемому оборудованию, а базы, относящиеся к элементам строительных конструкций или ранее установленному оборудованию, с которыми сопрягаются основные, относят к вспомогательным.

Геодезической основой монтажа называют совокупность продольных и поперечных осей и высотных отметок, служащих для установки и выверки технологического оборудования. Параллельно продольным и поперечным строительным разбивочным осям располагают монтажные оси, которые подразделяются на контрольные и рабочие. Рабочие оси и высотные отметки служат для установки и выверки в проектное положение объектов монтажа, а контрольные - проверки рабочих осей и отметок.

Оси устанавливают с помощью различных геодезических и монтажных инструментов (теодолитов, оптических или лазерных приборов), а фиксируют знаками (плашками на фундаментах), струнами, отвесами.

Высотные отметки устанавливают с помощью нивелиров, реек, а фиксируют реперами или простановкой на строительных конструкциях.

Контроль качества монтажа типовых деталей, узлов и механизмов оборудования. Оборудование, машины и механизмы, используемые на предприятиях автосервиса, поставляются в монтажную зону, как правило, в собранном виде (шиномонтажный стенд, балансировочный станок и др.) или комплектными сборочными единицами (автомобильный подъемник, тормозной стенд и др.). Поэтому контроль качества монтажа оборудования сводится в основном к контролю точности его установки на проектном месте и контролю точности сборочных операций. Последний вид контроля при приемке оборудования в эксплуатацию, естественно, относится не только к сборочным операциям, выполненным в процессе монтажа, но и к технологическим операциям сборки, выполненным на заводе-изготовителе. Рассмотрим критерии качества выполнения этих операций на примере монтажа, сборки типовых элементов оборудования.

Валы и муфты . При контроле качества монтажа валов и муфт проверяются отклонения от соосности, перпендикулярности и параллельности. Отклонение от соосности валов вызывает торцовое и радиальное биение соединительных муфт, что приводит к недопустимым вибрациям и перегрузкам элементов оборудования, снижению долговечности деталей муфт, подшипников. Отклонение от перпендикулярности и параллельности валов приводит к нарушению работоспособности кинематически связанных передач.

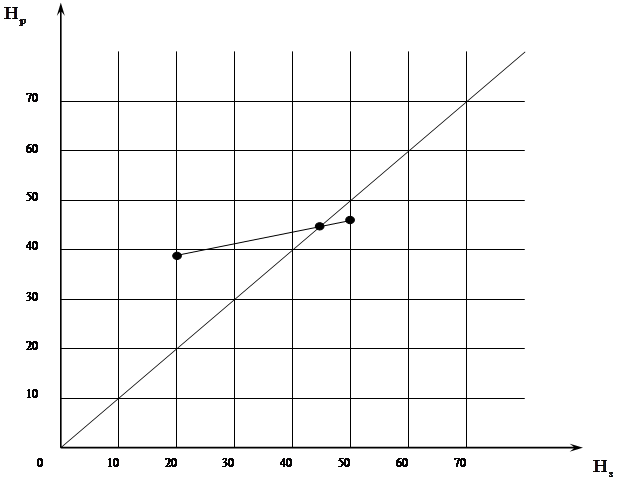

Проверку соосности валов проводят по полумуфтам, установленным на валах концентрично. Условием идеальной центровки валов является равенство размеров а и b в четырех диаметрально противоположных точках измерения (рис. 4.6).

Рис. 4.6. Схема центровки валов

Расцентровку подсчитывают как полуразность диаметрально противоположных размеров в горизонтальной и вертикальной плоскостях:

Допустимые отклонения расцентровок принимаются равными допускаемыми значениями торцового и радиального биений для соответствующих типов муфт и передаваемых крутящих моментов .

Зубчатые и червячные передачи . Качество монтажа (сборки) зубчатых зацеплений проверяется по положению и размеру пятна касания, зазору и шуму (табл. 4.6).

Таблица 4.6

Критерии оценки качества сборки цилиндрических зубчатых передач

| Положение пятна касания | Характер шума | Оценка качества сборки, причина брака |

| Шелест или легкое гудение низкого тока | Хорошее | |

| Без нагрузки - шелест, под нагрузкой - сильное гудение | Брак, перекос колес | |

| Под нагрузкой - сильное гудение и перемежающийся стук, без нагрузки - шелест или очень мелкий стук | Брак, увеличенный боковой зазор, радиальное биение, иибрация | |

| Перемежающийся стук при холостом ходе и сильное гудение под нагрузкой | Тоже | |

| Под нагрузкой - сильное гудение низкого тока | Удовлетворительное | |

| Легкое гудение, очень мелкий перемежающийся стук | Брак, увеличенный радиальный зазор |

Максимальные размеры пятен касания при правильном положении пар зацепления должны быть не менее указанных в табл. 4.7 и 4.8.

Таблица 4.7

Нормы контакта зубьев в цилиндрической передаче

Таблица 4.8

Нормы контакта зубьев в конической передаче

Нормальному зацеплению червячной пары и смещению осей червяка и червячного колеса соответствуют пятна касания, показанные на рис. 4.7. При правильном зацеплении червяка краска должна покрывать поверхность зуба червячного колеса не менее чем на 60-70% по длине и высоте.

Рис, 4.7. Пятно касания

Цепные передачи . Контроль качества монтажа этих передач заключается в определении стрелы прогиба цепи, параллельности валов и относительного положения звездочек. Взаимное положение звездочек цепной передачи проверяют путем измерения расстояний (рис. 4.8) l, l 1 , l 2 до струны С - С. Угол перекоса звездочки, определяемый по формуле

не должен превышать 30°.

Рис. 4.8. Взаимное расположение звездочек цепной передачи

Провисание f для новой горизонтальной цепной передачи принимают в зависимости от межцентрового расстояния L (мм), равным f= 0,02 L, а для передач с углом наклона более 20° величину провисания рекомендуется принимать в пределах f m ах = (0,01-0,015) L. В вертикальных передачах ветви не должны иметь слабины.

Ременные передачи . При монтаже передач с клиновыми ремнями проверяют взаимное расположение шкивов и провисание ремней. Правильность расположения шкивов проверяют аналогично методике проверки для цепной передачи. Допустимое провисание ремней принимается равным f = 0,01 L, Действительное значение f проверяется путем приложения нагрузки Q на ремень, величину которой рассчитывают по формуле

где P o - оптимальная величина натяжения ремня; - допускаемое натяжение ремня, равное 1,8 МПа для плоскоременных передач и 2 МПа - для клиновых; F- площадь поперечного сечения ремня; L - межцентровое расстояние.

Обычно Q принимается в пределах 50-100 Н. Величина натяжения ремня является важнейшим показателем качества монтажа ременной передачи. Слабо натянутый ремень «бьет» и проскальзывает, а чрезмерное натяжение ремня приводит к потере им эластичности и способности к упругому скольжению. Величину скольжения () можно определить, замерив действительные частоты вращения ведущего n 1 и ведомого n 2 шкивов, по формуле

где D 1 , D 2 - диаметры шкивов. Величина скольжения должна быть в пределах 0,005-0,01.

Контроль герметичности и прочности сосудов и трубопроводных систем при монтажных работах . Контролю на герметичность и прочность подвергаются сосуды, аппараты, трубопроводы и системы: смазочные, гидравлические, пневматические и т. д., работающие под давлением и сборка которых производилась в процессе монтажа, а также при истечении их срока гарантийного хранения.

Контроль на герметичность и прочность производят водой или воздухом пробным давлением.

Величина пробного давления при контроле водой принимается в соответствии с табл. 4.9. При этом коэффициентом к учитывается снижение прочности материала стенок контролируемых сосудов, трубопроводов и т. п. при рабочих температурах. Значение этого коэффициента принимают для наименее прочного материала деталей монтируемого изделия (сосуда и др.), равным отношению пределов прочности этого материала при нормальной и рабочей температурах.

Таблица 4.9

Пробное давление для контроля герметичности и прочности изделий

Для сосудов и аппаратов, работающих под давлением при отрицательных температурах, пробное давление такое же, как и при 20 0 С. Температура воды и окружающей среды не должна различаться более чем на 5 0 С. Изделие должно находиться под пробным давлением в течение определенного времени (табл. 4.10), после чего давление снижают до рабочего значения и изделие осматривают. Изделие признается годным при контроле водой, при отсутствии на нем признаков разрыва, течи, потения и видимых остаточных деформаций.

Таблица 4.10

Время выдержки изделии под давлением при их испытании водой

Испытание воздухом сосудов, аппаратов, трубопроводов для газообразной рабочей среды производят при определенном режиме (табл. 4.11).

Таблица 4.11

Режим испытания воздухом

После выдержки пробное давление снижают до рабочего и проверяют герметичность сварных соединений нанесением на них мыльного раствора. Герметичность же в целом сосуда, аппарата проверяется по критерию «падение давления» в течение 24 ч, которое определяется по формуле

где р - падение давления за 1ч (в процентах к испытательному давлению); T н, Т к - температура в начале и конце испытания; р н, р к - суммарное давление в начале и конце испытаний (манометрическое и барометрическое), МПа; t и - время испытаний, ч.

Для токсичных рабочих газов допускаемое падение давления Δр за один час не должно превышать 0,1 и 0,2% при взрыво- и пожароопасных средах соответственно.

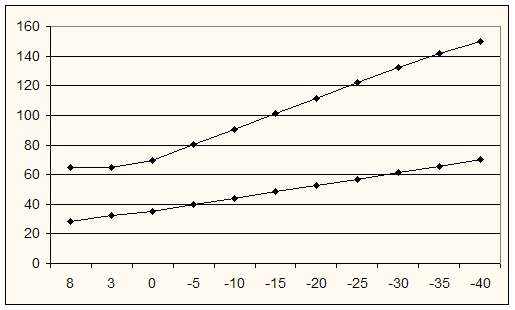

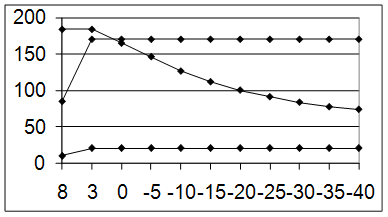

Контроль качества монтажа систем вентиляции для шланговых отсосов на участках и постах ПТС . При подготовке технического задания (проекта) на монтаж системы вентиляции или ее приемке после монтажа возникает необходимость в расчете, оценке вентиляторов и воздуховодов на их соответствие нормам .

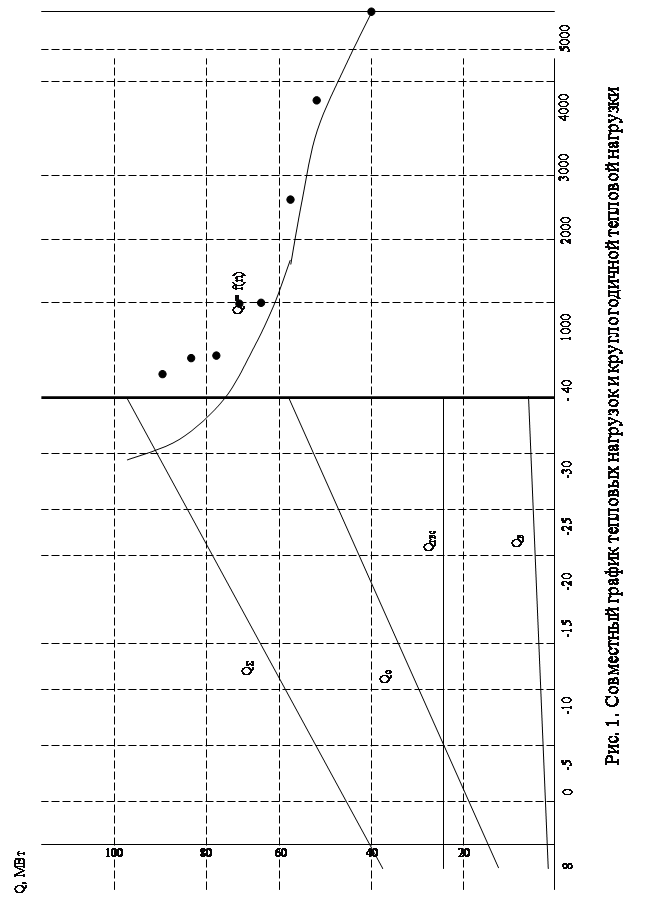

Вентилятор подбирают по сумме полных давлений всасывающего и напорного воздуховодов с учетом потерь или подсосов воздуха по таблицам и номограммам или по индивидуальной его характеристике, представляющей собой зависимость полного давления (р), развиваемого вентилятором, потребляемой мощности (N) и коэффициента полезного действия () от его подачи (расхода) перемещаемого воздуха (L) при постоянной частоте вращения (n) рабочего колеса. При этом мощность вентилятора (N в) определяют по формуле - сумма коэффициентов местных сопротивлений, равных в общем случае = 0,03-1,3; р - плотность воздуха, кг/м 3 ; g- ускорение свободного падения, м/с 2 , - скорость потока воздуха (от 4 до 12 м/с).

Расход перемещаемого воздуха определяют в зависимости от требуемой величины теплообмена с учетом потерь (вводится коэффициент, равный 1,1 - 1,15). Приводной электродвигатель вентилятора должен соответствовать расчетной мощности N в,что проверяется по условию:

N эл =N в ×K, (4.19)

где К- коэффициент запаса мощности.

По окончании монтажа системы вентиляции подлежат предпусковым испытаниям, регулированию. При испытании проверяют соответствие производительности вентилятора и объема воздуха, проходящего через воздухораспределители и воздухозаборные устройства проектным данным; выявляют неплотности в воздуховодах; измеряют шум и вибрацию на участках системы. После непрерывной работы системы вентиляции в течение 7 ч составляют приемосдаточный акт на выполненные работы по монтажу, предпусковым испытаниям и регулированию.

1. Дайте анализ состава, значения и содержания документации по монтажу оборудования.

2. В чем заключается предмонтажная подготовка оборудования и монтажной площадки?

3. Дайте характеристику основным положениям и требованиям проектирования и контроля фундаментов и опор.

4. Назовите основные требования и способы контроля качества монтажных работ. Чем определяется точность монтажа?

5. Покажите на конкретных примерах сущность контроля качества монтажа типовых деталей, узлов и механизмов оборудования.

6. Покажите на конкретных примерах сущность контроля качества контроля герметичности и прочности сосудов и трубопроводных систем при монтажных работах после их монтажа.

7. Покажите на конкретных примерах сущность контроля качества монтажа систем вентиляции для шланговых отсосов на участках и постах ПТС.