- Основы электросварки

- Процесс электросварки

- Подготовительный этап

- Образование дуги

- Формирование сварочного шва

- Как сваривать после остановки?

- Техника безопасности

Сварка металлов является одной из важнейших операций при изготовлении и эксплуатации металлических конструкций. Изготовление сложных металлических деталей, узорных изделий, изделий из высоколегированных сталей – это удел профессионалов, которые хорошо знают, как правильно варить металл электросваркой. Ведь именно электросварка является самым распространенным видом, имеющим много преимуществ.

В жизни часто возникает необходимость соединения или ремонта простых металлических деталей – труб, профилей, полосы, простых конструкций. Познакомившись с тем, как правильно варить металл электросваркой, любой человек способен произвести все работы своими силами.

Основы электросварки

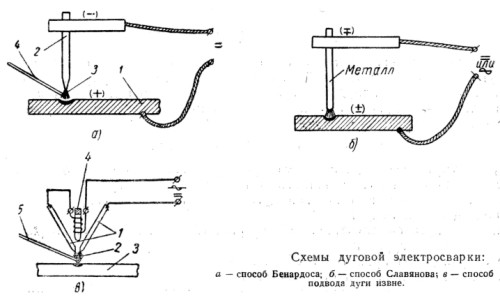

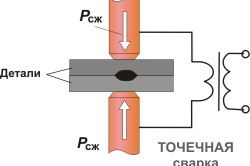

Электросварка основана на процессе соединения металлических деталей путем расплавления прилегающих друг к другу кромок деталей и заполнения этого участка расплавленным металлом. Расплавление металла производится при помощи электрической дуги. Дуга между электродом и поверхностью заготовки создается путем подачи постоянного тока большой мощности.

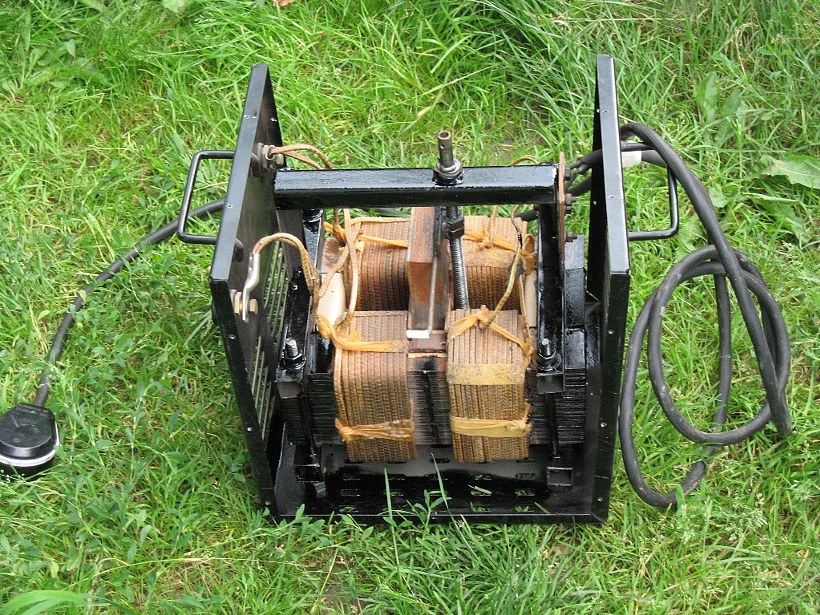

Комплект сварочного аппарата включает в себя инвертор, трансформатор, кабель, держатель. Инвертор предназначен для преобразования переменного тока в постоянный. С помощью трансформатора обеспечивается необходимая сила сварочного тока. Сила тока регулируется в зависимости от толщины свариваемой заготовки, вида металла и типа электрода и составляет от 30 до 400 А.

Электрод представляет собой металлический провод (наиболее распространены диаметром 3-5 мм), покрытый специальной обмазкой. Его длина обычно составляет 250-500 мм. Обмазка в процессе сварки выполняет роль инертной среды. В состав обмазки обычно входит смесь металлов (никель, марганец, железо) и минералов (глинозем, магнезия, известняк).

Вернуться к оглавлению

Процесс электросварки

Оборудование и инструмент, необходимый для производства сварки:

- сварочный аппарат;

- комплект электродов;

- молоток;

- зубило;

- защитный щиток;

- щетка металлическая;

- напильник;

- шкурка наждачная;

- болгарка;

- штангенциркуль;

- шаблоны и щупы.

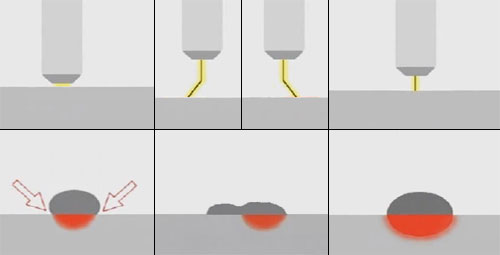

Последовательность процесса электросварки развивается следующим образом. На электрод через держатель подключается положительный полюс (анод) и подается постоянный электрический ток. В зазоре между электродом и поверхностью заготовки формируется электрическая дуга, которая расплавляет весь металл, попадающий в зону ее действия.

Одновременно расплавляется металл основы электрода. Этот металл в виде капель заполняет пространство между расплавленными кромками заготовки в сварочной ванне – в результате образуется сварочный шов. Под воздействием высокой температуры возникает газовое облако из испарений обмазки. Это облако за счет своей химической инертности обеспечивает защиту расплавленного металла от взаимодействия с воздухом. Поверх сварного шва появляется шлак из продуктов распада обмазки, который образует дополнительный защитный слой от окисления. Сварной шов постепенно остывает, а металл в нем кристаллизуется. Так обеспечивается соединение заготовок.

Вернуться к оглавлению

Подготовительный этап

Первым делом необходимо выбрать электрод и установить величину сварочного тока. Как правило, электроды используются диаметром 3,2 или 4 мм. Далее следует штангенциркулем замерить толщину заготовки для установки силы тока. Электрод диаметром 3,2 мм можно применять при толщине заготовки до 3 мм, а сила тока устанавливается 90 А. Использовать электрод диаметром 4 мм следует для заготовок толщиной до 4 мм; при этом сила тока при толщине заготовки до 3 мм – 100 А, а при толщине 3-4 мм – 120 А.

Перед сваркой необходимо подготовить участок сварки. Для этого заготовка очищается от грязи и внешних покрытий (краска, грунтовка и т. д.). Участок непосредственных работ необходимо зачистить болгаркой, шкуркой или напильником до металла основы. Заготовка закрепляется.

Вернуться к оглавлению

Образование дуги

Процесс сварки начинается с формирования дуги между электродом и поверхностью заготовки. Для этого держатель устанавливается под углом 60º к поверхности заготовки и слегка проводится по ней до появления искр. Если произойдет залипание электрода, он высвобождается легким наклоном из стороны в сторону. После появления искр электрод приподнимается над поверхностью на высоту до 5 мм.

В промежутке между электродом и поверхностью заготовки должна образоваться электрическая дуга. Минимальная длина дуги 3 мм, но рекомендуется обеспечить оптимальную длину дуги, равную 5 мм. Если стабильная дуга не образуется, следует увеличить силу сварочного тока. Дуга должна поддерживаться все время сварки с заданным размером. Увеличение длины дуги не допустимо, так как в увеличенном зазоре могут развиться окислительные процессы или реакция азотирования, происходит разбрызгивание расплавленных металлических капель, может возникнуть пористость в сварном шве. В процессе сварки длина электрода уменьшается, но необходимо длину дуги сохранять неизменной, плавно приближая остаток к поверхности.

Вернуться к оглавлению

Формирование сварочного шва

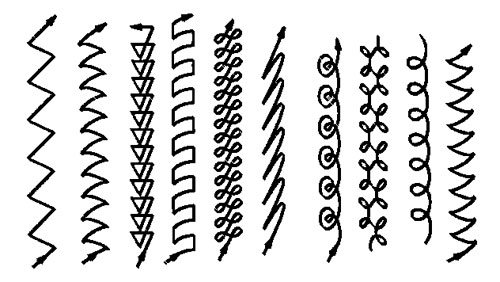

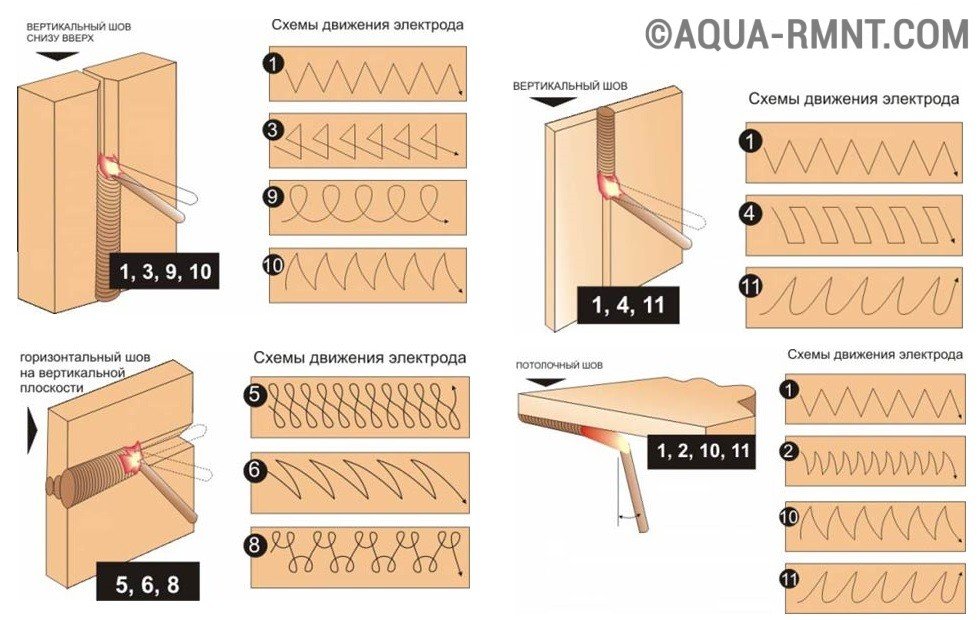

Образованная дуга направляется в начало участка работ и расплавляет металл. Сварной шов формируется путем плавного медленного продольного движения электрода по линии сварки. По виду его перемещения швы можно подразделить на несколько видов.

- Самый простой – ниточный шов, получается только при продольном направлении движения. Ширина такого шва составляет 2-3 мм. Такой шов обладает невысоким качеством и может использоваться только в неответственных деталях.

- Более качественным, но также не гарантирующим надежность является шов, образованный движением электрода в двух направлениях, продольном и поперечном. Ширина такого шва – до 15 мм. Проекция движения электрода представляет собой зигзаг или синусоиду. В этом случае электрод медленно продвигают вдоль линии сварки и одновременно двигают поперечно из стороны в сторону на ширину 10-15 мм.

- Надежный сварочный шов образуется при движении электрода в трех направлениях. Сохраняется продольное и поперечное движение, но при достижении крайних положений по обе стороны от линии сварки электрод сдвигают назад на 10-20 мм. Так обеспечивается возвратно-поступательное движение, которое позволяет вторично обработать шов. Шаг до следующего сдвига составляет 30-50 мм. В проекции такое движение в трех направлениях представляет собой винтообразную линию или орнамент.

При формировании сварного шва электрод направляется под углом 75-80º к поверхности заготовки в направлении линии сварки и строго под углом 90º по направлению в сторону от линии сварки.

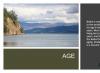

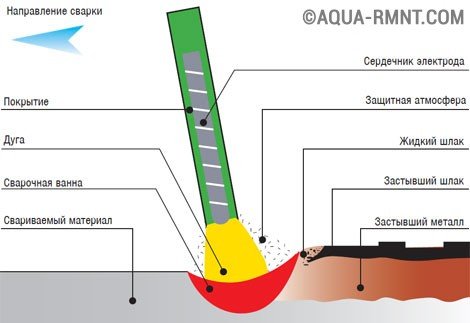

Электродуговая сварка - это метод соединения металлических деталей, при котором соединяемые части расплавляются дуговым разрядом в зоне их контакта, с последующим затвердеванием и образованием неразъемного соединения. Источником теплоты для дуговой сварки является сварочная дуга - электрический устойчивый разряд в ионизированной смеси паров материалов и газов, характеризующийся большой плотностью тока и высокой (4500-6000°С) температурой, превосходящей температуру плавления всех известных металлов.

Строение сварочной дуги

Для создания электрического разряда, к свариваемому металлу и сварочному электроду подводится постоянное или переменное напряжение от источника тока (сварочного аппарата). В результате между стержнем электрода и металлом возникает сварочная дуга. Ее сопротивление превосходит сопротивление электрода и проводов, поэтому основная часть тепловой энергии выделяется именно в дуге.Для образования дуги и поддержания ее горения, в пространстве между электродом и свариваемым металлом должны иметься положительно и отрицательно заряженные частицы - электроны и ионы. Процесс их образования, называемый ионизацией, осуществляется во время зажигания дуги и непрерывно поддерживается во время ее горения.

На рисунке ниже представлена схема сварочной дуги и процесс образования шва. Под воздействием высокой температуры дуги (1) происходит расплавление электрода (2), его покрытия (6) и свариваемого металла (3). В месте расплава образуется сварочная ванна (4), в которую переносятся капли расплавленного электрода (5). Расплавленное покрытие (6) образует газовое облако (7) и шлаковую ванну (8), защищающие металл от воздействия кислорода и азота. По мере продвижения электрода металл охлаждается и кристаллизуется, образуя сварочный шов (9) со шлаковой коркой (10) на поверхности.

Необходимые компоненты электросварки

Чтобы иметь возможность сваривать металл электросваркой необходимо иметь:- источник тока (сварочный аппарат);

- сварочные материалы (например электроды), соответствующие свариваемому металлу;

- защитную одежду (главным образом защитную маску);

- молоток и металлическая щетка для удаления шлака.

Перед тем как начинать работать сварочным аппаратом, необходимо очистить свариваемый металл от посторонних веществ и загрязнений - масла, краски, ржавчины, окалины и пр. Наличие их на металле приводит к нарушению однородности шва и образованию пор. Очистку делают любыми подходящими инструментами и материалами - металлической щеткой, молотком, ветошью с растворителем (например бензином). Трудноудаляемые загрязнения можно обработать пламенем газовой горелки (паяльной лампой) с последующей очисткой щеткой.

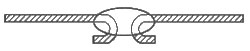

Типы сварных соединений

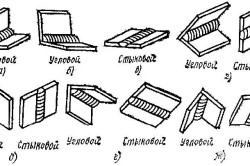

При сварке используются различные типы сварочных соединений. Их довольно много, одних только стыковых различают 32 вида. Однако основных всего четыре: стыковое (1), угловое (2), тавровое (3), нахлесточное (4). При угловом и тавровом соединениях кромки могут соединяться под любым углом друг к другу.![]()

При толщине металла более 3 мм рекомендуется делать разделку кромок, которая позволяет выполнить шов, проходящий по всей толщине металла. Разделка дает возможность проводить сварку несколькими швами (слоями) небольшого сечения, это уменьшает напряжения и деформации и улучшает структуру сварного соединения.

Угол разделки может быть различным - от 25 до 50°, в зависимости от толщины металла, типа соединения и требования к прочности шва. В домашних условиях, при работе с небольшими деталями, разделку проще всего выполнять на заточном станке. При работе с деталями больших размеров, можно воспользоваться газовым резаком. Если разделку по какой-либо причине сделать нельзя, для проварки металла по всей толщине увеличивают сварочный ток.

Сборка конструкции перед сваркой

Особенностью сварного соединения является сильная деформация конструкции. Охлаждаясь, металл шва "тянет" изделие, нарушая его форму. Если не предпринять надлежащих мер, форма сваренной конструкции будет сильно отличаться от той, которая планировалась. Прямые углы превратятся в острые или тупые, нарушится плоскостность поверхностей.С деформацией борются с помощью жесткой сборки и прихватов. Соединенные детали фиксируют в определенном положении с помощью струбцин, зажимов, стяжек и прочих приспособлений. Но даже зафиксированное изделие может повести, если не сделать в необходимых местах "прихватов" - коротких швов небольшого сечения в разных местах конструкции. Последние нужно располагать таким образом, чтобы напряжения швов взаимно компенсировались. В стыковых соединениях, например, прихваты делаются с разных сторон детали.

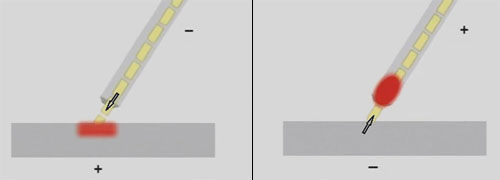

Полярность подключения

Работа сварочным аппаратом постоянного тока дает дополнительную возможность управлять режимом сварки, меняя местами подключение кабеля держателя (электрода) и зажима "массы" (материала). В обычном режиме электрод присоединяется к клемме "минус", а материал - к клемме "плюс". Это подключение называется "прямой полярностью" и обеспечивает лучший прогрев свариваемого материала, что как раз и является необходимым в большинстве случаев из-за массивности последнего.Физическая природа более сильного прогрева металла при "прямой" полярности состоит в том, что поток электронов, представляющих собой электрический ток, движется от "минуса" к "плюсу", от катода к аноду (в данном случае - к свариваемому металлу), передавая ему свою энергию движения и нагревая в дополнение к нагреву от электрической дуги.

Иногда возникает необходимость уменьшить нагрев металла - при сварке тонкостенных материалов (во избежание их прожога) или легированных сталей (для предотвращения выгорания легирующих элементов). В этом случае используют обратную полярность, подключая электрод к "+", а свариваемый материал - к "-". При этом поток электронов меняет свое направление и нагревает уже не металл, а электрод.

В обозначении некоторых электродов имеется указание о полярности подсоединения, которое следует соблюдать. Но, в сущности, любой электрод может работать при разных полярностях, разве что качество сварки будет различаться. Если "родная" полярность электрода неизвестна, нужно поработать с ним, меняя ее, выбрав в итоге ту, при которой обеспечивается лучшее качество сварки.

Технология сварки стали штучными покрытыми электродами

Вопрос - как научиться варить электросваркой - имеет только один ответ - практикой. Нельзя стать мастером сварки, занимаясь только изучением теории. И все же прежде чем приступать к практической работе, полезно познакомиться с теоретическими основами.Поджог дуги . Дуга может возникать либо в случае пробоя газа (воздуха), либо в результате соприкосновения электродов с последующим их отведением на расстояние нескольких миллиметров. Первый способ (пробой воздуха) возможен только при больших напряжениях, например, при напряжении 1000В и зазоре между электродами в 1 мм. Такой способ возбуждения дуги обычно не применяется из-за опасности высокого напряжения. При питании дуги током высокого напряжения (более 3000В) и высокой частоты (150-250 кГц) можно получить пробой воздуха при зазоре между электродом и деталью до 10 мм. Такой способ зажигания дуги менее опасен для сварщика и его нередко используют.

Второй способ зажигания дуги требует разности потенциалов между электродом и изделием 40-60В, поэтому применяется чаще всего. Когда электрод соприкасается с изделием, создается замкнутая сварочная цепь. В момент, когда электрод отводится от изделия, электроны, которые находятся на нагретом от короткого замыкания катодном пятне, отрываются от атомов и электростатическим притяжением двигаются к аноду, образуя электрическую дугу. Дуга быстро стабилизируется (в течение микросекунды). Электроны, которые выходят с катодного пятна, ионизируют газовый промежуток и в нем появляется ток.

Скорость зажигания дуги зависит от характеристик источника питания, от силы тока в момент соприкосновения электрода с изделием, от времени их соприкосновения, от состава газового промежутка. На скорость возбуждения дуги влияет, в первую очередь, величина сварочного тока. Чем больше величина тока (при одном и том же диаметре электрода), тем большим становится величина сечения катодного пятна и тем большим будет ток в начале зажигания дуги. Большой электронный ток вызовет быструю ионизацию и переход к устойчивому дуговому разряду.

При уменьшении диаметра электрода (т.е. при увеличении плотности тока) время перехода к устойчивому дуговому разряду еще больше сокращается.

На скорость зажигания дуги влияют также полярность и род тока. При постоянном токе и обратной полярности (т.е. плюс источника тока подключается к электроду) скорость возбуждения дуги выше, чем при переменном токе. Для переменного тока напряжение зажигания должно быть не менее 50-55В, для постоянного тока - не менее 30-35В.

Повторные зажигания сварочной дуги после ее угасания из-за коротких замыканий каплями электродного металла будут возникать самопроизвольно, если температура торца электрода будет достаточно высокой.

Наиболее удобный способ поджога дуги - чирканье кончиком электрода по металлу. При таком движении возникает дуга и начинает плавиться покрытие. При этом не происходит залипания электрода. Чтобы не оставлять следов на чистом металле, чиркать нужно по линии будущего шва, двигая электрод к его началу.

Если на кончике имеется наплыв, его нужно оббить, постучав электродом по металлу - желательно по тому, к которому не подключена "масса", иначе электрод может залипнуть. Если кончик электрода чрезмерно обнажен, во избежание залипания им нужно чиркнуть несколько раз, чтобы расплавить обнаженный металл.

Выбор диаметра электрода и силы сварочного тока . Диаметр электрода и сила тока выбираются, прежде всего, с учетом толщины свариваемого металла. Для первоначального выбора диаметра электрода и силы тока можно использовать нижеследующую таблицу, значения в которой соответствуют нижнему шву.

Сила тока сварки указывается и в характеристике электрода на его упаковке.

При выполнении сварных швов в вертикальном и потолочном положениях применяют электроды диаметром не более 4 мм. Если имеется разделка кромок или необходимо заплавить зазор между деталями, то корневой шов может выполняться электродом меньшего диаметра - 2,5-3 мм.

Ориентировочную величину постоянного сварочного тока можно рассчитать по формуле I= K d, где I - сила тока, К - коэффициент, d - диаметр электрода. Коэффициент К выбирается в зависимости от диаметра электрода.

Этот расчет позволяет определить значение тока для нижнего шва при сварке постоянным током. При изменении этих условий в формулу следует внести изменения:

- Если вариться будет вертикальный шов, в формулу нужно ввести корректировочный коэффициент, равный 0,9. В результате формула приобретет вид I=0,9 К d.

- При выполнении потолочного шва значение корректировочного коэффициента нужно уменьшить до 0,8 (I=0,8 К d). Это позволит получить меньший объем расплавленного металла и более быструю кристаллизацию.

- При сварке на переменном токе значение сварочного тока следует увеличить на 10-15А.

Оптимальное значение тока должно подбираться в процессе работы в зависимости от конкретных условий.

Если в качестве источника тока используется сварочный трансформатор или выпрямитель, фактическая сила тока может отличаться от установленной на аппарате при изменении питающего напряжения. Если оно низкое (в вечернее время, например), фактический сварочный ток окажется ниже того значения, на которое указывает переключающий тумблер.

При варке вертикального шва сверху вниз сила тока устанавливается на 5-10А больше, чем при сварке снизу вверх.

Влияет на требуемую силу тока и тип сварного соединения (схема соединения). Сварка встык требует меньшего тока, чем сварка внахлест. Тавровые соединения, требующие большего тепла при сварке, нуждаются в повышении силы тока на 10-15% по сравнению со сваркой встык.

Теплопроводность свариваемой стали также оказывает влияние на необходимое значение тока. Чем она выше, тем интенсивнее охлаждается металл в зоне действия дуги, тем выше должна быть сила тока, чтобы обеспечить хорошее проплавление. Поэтому при сварке сталей хромомолибденовой и хромансилевой ток должен быть на 10% и 20% соответственно меньше, чем для малоуглеродистой стали, поскольку последняя обладает большей теплопроводностью.

При сварке изделия из металла разной толщины сила тока должна соответствовать нижнему пределу для большей толщины.

Работа сварочным аппаратом при малом и большом токе . Если ток мал, основной металл разогревается недостаточно сильно, ванна статична, не хочет растекаться, образует завороты на границе шва, тяжелый шлак заливает дугу, электрод залипает. Если ток почему-либо нельзя увеличить, нужно активно двигать электродом из сторону в сторону, не давая шлаку залить дугу.

Если ток велик, основной металл прогревается сильно, шлак становится слишком жидким, а ванна - чрезмерно подвижной, управлять такой ванной трудно. Металл может плескаться через края шва, вызывая разбрызгивание. Еще будет слишком быстро расплавляться электрод, создавая дополнительные неудобства. В этом случае нужно уменьшить ток или увеличить скорость движения электрода, уменьшив тем самым температуру основного металла.

Контролировать ванну при повышенном токе труднее, чем при нормальном. Однако с приобретением опыта, когда работа сварочным аппаратом станет привычным и легким делом, можно увеличивать ток сварки, ускоряя одновременно скорость движения электрода. Это позволит повысить производительность. Кроме того, большой ток увеличивает проплавление металла и обеспечивает более гладкий шов.

Электрод нужно держать под углом 90-45 градусов к горизонтали (навстречу шву). Наиболее удобным считается угол 75 градусов. Оптимальное его значение зависит от того, какой шов предполагается формировать.

Чем вертикальнее держится электрод, тем глубже проплавляется металл, и менее выпуклым получается шов. Это вызвано тем, что дуга оказывает давление на металлическую ванну, заставляя ее растекаться. Наклоненный электрод силой дуги заставляет шов подниматься и становиться более выпуклым.

Слишком большой наклон приводит к малому проплавлению, очень выпуклому шву и неправильному расплавлению покрытия. Управляя углом наклона можно формировать разные по выпуклости и глубине проплавления швы.

Формирование ванны . После зажигания дуги нужно прогреть металл и сформировать ванну. Для этого делают 2-3 маленьких оборота вокруг точки начала шва. Кроме прогрева металла и образования ванны в это время происходит образование газовой защитной атмосферы, необходимой, чтобы в шве не возникло пор.

Контроль зазора между электродом и металлом . Пожалуй, самое важное в технологии сварки - это контроль зазора между электродом и металлом. Задача осложняется тем, что электрод укорачивается в процессе работы, и его необходимо постоянно опускать ниже, чтобы удерживать зазор постоянным. Необходимо овладеть этим искусством. Поддержание правильного зазора поможет сформировать качественный, прочный шов.

Если зазор мал, основной металл плохо прогревается и шов получается выпуклым с несплавлением по краям. Если зазор велик, дуга начинает "скакать", что приводит к плохому провару и бесформенному, непрочному шву. Нормальный зазор обеспечивает хороший провар, ровный шов, сплавление его краев с металлом. Длина дуги должна быть умеренно короткой - не более толщины электрода с покрытием, обычно около 3 мм.

Влияние длины дуги на качество сварного шва: короткая, длинная и нормальная дуга.

Формирование шва . Для правильного формирования шва, при ведении электрода, одновременно с поступательным движением необходимо делать круговые или зигзагообразные движения относительно линии шва.

Скорость движения электрода (скорость сварки) должна быть такой, чтобы расплавленного металла хватало на формирование шва. Если его будет недостаточно, будут оставаться подрезы - канавка по краю шва (см. Дефекты сварки).

Если электрод перемещается слишком быстро, дуга не успевает прогреть металл, шов лежит наверху без проплавления основного металла. Если электрод двигается слишком медленно, основной материал перегревается, образуется избыток расплавленного металла, и ванна растекается.

Со скоростью движения электрода тесно связана и сила тока. Большой ток увеличивает проплавление и позволяет вести электрод с большей скоростью. Чем выше ток, тем с большей скоростью следует вести электрод и наоборот. Когда скорость движения соответствует силе тока, края шва получаются тонкими, хорошо сплавленными с основным металлом, сам шов выходит прочным и красивым.

Вертикальный шов . По расположению в пространстве различают нижние, потолочные, горизонтальные и вертикальные швы. Первые два распологаются в горизонтальных плоскостях, последние - в вертикальных.

Вертикальный шов можно варить двумя способами, - двигаясь сверху вниз или снизу вверх. Тепло дуги уходит вверх от места сварки, поэтому для обеспечения хорошего проплавления при сварке сверху вниз нужно устанавливать ток немного больше (на 5-10А), чем при сварке снизу вверх.

Изменяя наклон электрода, можно удерживать ванну от падения вниз, толкая ее вверх силой дуги. Если она все же падает, нужно увеличить скорость движения, увеличив немного ток, и делать электродом движения из стороны в сторону, расширяя шов.

В остальном выполнение вертикального шва производится по тем же правилам, что и нижнего - сварка ведется короткой дугой зигзагообразными или круговыми движениями. Скорость движения подбирается соответствующей силе тока.

Горизонтальный шов . Технология сварки допускает ведение горизонтального шва как слева направо, так и справа налево. Первый способ (слева направо) более удобен для правшей. Электрод держится перпендикулярно шву или немного наклоненным. Излишне большой наклон будет выталкивать ванну с ее места. Если расплавленный металл уходит вниз, нужно двигаться быстрее, уменьшая прогревание основного металла, или сделать "перекрытие" - движение электродом вверх-вниз. Если сварочного опыта недостаточно, лучше делать шов тоньше, при необходимости расширив его вторым проходом.

Потолочный шов . При выполнении потолочного шва электрод держится перпендикулярно потолку. Дуга должна быть короткой, скорость движения - постоянной. Чтобы удержать металл в шве, можно совершать небольшие круговые движения в стороны, расширяя шов. Потолочные швы считаются самыми трудными в технологии сварки. К ним следует приступать, только обретя навык выполнения нижних, горизонтальных и вертикальных. Без практической работы этого не достичь. В конечном итоге только практика способна научить, как сваривать металл быстро и качественно.

Сварка тонкого металла . Сварка тонкой стали представляет собой задачу повышенной трудности из-за опасности прожогов. С последними борются различными способами.

- Величина сварочного тока должна быть минимальной, это позволит уменьшить температуру основного металла. Сварка ведется обратной полярностью.

- Чтобы избежать деформации конструкции, варить нужно прерывистым швом, время от времени перемещаясь в другую зону стыка. Например, начать варить с одного края стыка, затем переместиться на другой, затем в центр - и так далее. Это предотвратит сильное коробление металла - особенно, если длина стыка велика (больше 200-250 мм). Чем короче непрерывный шов, тем меньше коробление.

- При очень тонком металле сварка ведется с периодическим прерыванием дуги, которая гасится отдергиванием электрода и быстро зажигается снова.

- При сварке внахлест необходимо добиться плотного прилегания верхнего листа к нижнему с помощью придавливающих грузов или струбцин. Наличие зазора между листами приведет к прожиганию верхнего листа.

- При сварке встык нужно добиться минимального зазора между кромками по всей длине стыка. Идеальный случай - полное отсутствие зазора. Для сварки очень тонкого металла с неровным стыком пользуются вспомогательной подкладкой под стык, - убирающейся и неубирающейся, остающейся с деталью. В качестве убирающейся подкладки хорошо пользоваться толстой медной пластиной (чем толще, тем лучше), которая обеспечивает хороший отвод тепла и не допускает прожога. Если неудаляющаяся подкладка конструктивно невозможна, или медной полосы нет, можно сварить деталь со стальной подкладкой, удалив ее после болгаркой. Хорошим способом сварки тонкой стали является отбортовка кромок на угол до 180°.

Вообще, перед сваркой очень тонкой стали желательно потренироваться на отдельном кусочке, чтобы настроить собственную реакцию на условия сварки. Это позволит избежать хлопот с заплавлением прожженных дырок.

Сварка чугуна, нержавейки и цветных металлов

Каждый металл имеет свои особенности сварки, порой вносящие значительные изменения в процесс, и ответ на вопрос "как правильно варить электросваркой", без рассмотрения сварки чугуна, нержавейки и цветных металлов, будет неполным.Например, медь из-за своей большой теплопроводности требует большей концентрации энергии в зоне сварки, чем другие металлы, и если деталь массивная, то без предварительного подогрева не обойтись. Сварка меди .

Алюминий является трудным материалом для сварки из-за возникновения окисной пленки на поверхности капель расплавленного металла, препятствующей их сплавлению. Сварка алюминия .

Чугун хрупок и от значительной разницы температур может треснуть, а большое количество углерода приводит к нежелательным химическим процессам. Сварка чугуна .

Нержавейка имеет низкую теплопроводность и для её сварки требуется меньший ток, чем для обычной стали. Также требуются действия для сохранения антикоррозионных свойств. Сварка нержавейки .

Титан требует очень тщательной защиты от газов воздуха. Сварка титана .

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Резьба, заклёпка, клей. Это то, чем можно скрепить две металлические детали, не прибегая к электросварке. Для многих электросварка - своего рода высшая математика, однако выполнив свой первый качественный шов, включается мышечная память, срабатывает калькулятор, ведь каждый сантиметр шва - это деньги, заплаченные специалисту. Научиться пользоваться сварочным аппаратом любого типа несложно, главное - поставить себе цель. На пути к этой цели есть пара хитростей, о которых мы сегодня и поговорим.

Основы сварки

Для того чтобы знать как правильно варить электросваркой, необходимо понимать процесс. Все на самом деле просто - сваривание металла представляет собой процесс, в результате которого устанавливаются межатомные связи между двумя деталями при обоюдном нагреве. Ещё проще - нагревая любым способом два куска металла (а в нашем случае, при помощи постоянного тока, преобразующегося из сетевого переменного), можно получить прочное и неразъемное соединение.

В результате мы получаем сварочный шов, но до этого необходимо изучить, хотя бы поверхностно, весь процесс его получения от подготовки поверхности, до обработки готового шва. Для электрической сварки будет необходимо определённое оборудование, а это в первую очередь - сварочный аппарат.

Какой аппарат лучше

Для начинающего сварщика лучшим вариантом станет недорогой и универсальный сварочный аппарат инверторного типа. Кроме них существуют трансформаторные сварочные аппараты и самые дорогие аппараты для полуавтоматической сварки, но мы их трогать не станем, поскольку первые слишком громоздкие и прожорливые, а вторые предназначены для профессионального использования в основном для ремонта автомобилей.

Инвертор сварочный имеет компактные размеры, небольшой вес и может варить металл практически любой толщины. Тонкий металл, трубы, силовые металлические конструкции, листовые металлы - все это можно варить инвертором, причём он не слишком требователен к параметрам сетевого тока и напряжения. Цена сварочного инвертора - в пределах 4-6 тысяч рублей. Да, это обычно китайские модели, даже если на них размещено имя бренда кириллицей - Сталь, Бригадир, Фиолент. Комплектующие - только китайские, но и эти недорогие аппараты могут оказать помощь в быту. Все дополнительные аксессуары чаще всего входят в комплект:

- сварочные электроды;

- маска сварщика;

- провод массы;

- держатель электрода с проводом;

- металлическая щётка;

- защитные рукавицы.

Технология сварки

Сваривание металлических деталей проводится под воздействием высокой температуры, которую образовывает электрическая дуга. Дуга возникает между сварочным электродом и свариваемой деталью. Под её воздействием металл плавится, в результате чего перемешивается металл электрода с металлом свариваемых деталей. Когда соединение остывает, мы получаем сварочный шов. Величина шва зависит от толщины электрода, скорости его перемещения, режима сварки и формы свариваемой кромки. Ширина шва составляет от 5 до 17 мм, а глубина активного шва может быть от 1 до 9 мм, в зависимости от толщины металла.

Электрод состоит из металлического сердечника и обмазки, которая во время сварки создаёт защитную оболочку сварочной ванны, а после сварки застывает и образует шлак. Этот шлак необходимо удалять до голого металла. Только так можно проконтролировать качество сварного соединения. Электрод закреплён в держателе, который подключён положительной клемме сварочного аппарата, а минусовая клемма, масса, подключена к свариваемой детали при помощи специального зажима, который идёт в комплекте с аппаратом.

Ловим дугу и получаем шов

С теорией покончено, теперь перейдём к практике. Обе свариваемые детали должны быть хорошо зачищены от ржавчины и грязи. К одной из деталей надёжно крепят зажим массы, а место крепления также предварительно зачищают. Все, включаем сварочный аппарат, надеваем защитные перчатки и сварочную маску, подносим электрод к свариваемым деталям под примерным углом 50-60 градусов и проверяем контакт. Если контакт есть, возникнет искрение на электроде в зоне сварки. После этого касаемся свариваемых поверхностей и отводим электрод от неё на 3-6 мм. В этот момент должна возникнуть дуга.

Если не возникла - регулируем сварочный ток в сторону увеличения. В конечном итоге необходимо добиться качественной стабильной дуги и равномерного горения электрода. Собственно, это и есть самое сложное - получить правильную дугу. Тут могут помочь только опыт и советы хорошего сварщика. Когда электрод выгорает до конца, меняем его, не выключая аппарат.

После освоения азов сварки можно приступить к изучению особенностей сваривания не только стали, но и сварки чугуна, для этого используются специальные электроды на основе никеля. Некоторые виды сварочных швов приведены на схемах, а мы желаем успехов в обучении и получении навыков в электросварке.

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

С чего начать - подготовительный этап

Прежде всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.

Перед работой необходимо подготовить защитную экипировку, в состав которой входит специальная маска со светофильтром, замшевые перчатки и одежда с длинным рукавом, а так же необходимые инструменты

Технология сварочного процесса

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

Азы электродуговой сварки

В рекомендациях как правильно варить электросваркой особое внимание уделяется началу процесса. Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

- Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

- Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

- Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т.п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

- Тщательно очищаем деталь.

- Если торцы трубы деформированы, обрезаем или выправляем их.

- Очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Если вам хочется научиться пользоваться электросваркой, сперва вам следует обзавестись необходимым оборудованием, так как электросварка для начинающих – дело ответственное. Для применения в домашних условиях вполне хватит сварочного аппарата даже начального типа. Хотя, подойдет совершенно любой:

- выпрямитель;

- инвертор;

- сварочный трансформатор.

Хорошо, если предельная сила тока будет превышать 160 ампер. Также следует обзавестись средствами защиты:

- маска сварщика;

- рабочие перчатки;

- одежда из плотного материала (не синтетического);

- ботинки из грубой кожи или кирзы;

- молоток;

- щетка по металлу.

Из основных средств безопасности вам понадобится лишь огнетушитель или хотя бы ведро с водой. Также нужно соблюдать все меры предосторожности, используя электрические приборы.

Чтобы научиться пользоваться электросваркой, следует запомнить одно несложное правило: электроды надо выбирать с учетом толщины металла, а силу тока устройства выставлять согласно виду электрода.

Работая на сварочном трансформаторе, на каждый миллиметр толщины металла, выставляют ток 30-40 ампер. При применении инвертора, наибольшая сила тока для электрода 3 мм толщиной составляет 80 ампер, так как при 100 амперах он может разрезать металл. В случае с электродами 2-миллимитровой толщины силу тока выставляют на 20-30 ампер, а при выставлении 40 ампер он может разрезать металл.

Перед тем, как приступать к сварке, нужно подготовить рабочее место, а также заготовки, которые будут применяться для обучения работы со сваркой. Щеткой по металлу или при помощи болгарки очистите точку сварки от ржавчины и грязи. Для фиксации и стыковки свариваемых элементов нужно применять струбцины или тиски.

Обучаться работе со сварочным аппаратом нужно с простого – сваривания валиков. Для этого нужно купить электроды диаметром 3 мм. Новичкам вполне хватит АНО-21 или АНО-36, которые считаются универсальными и самыми недорогими. Лучше пользоваться новыми электродами, так как старые иногда сыреют и становятся непригодны к работе.

Зажим массы нужно прикрепить к детали, а электрод вставить в держатель.

- Нужно чиркать электродом по металлической детали, словно спичкой, слегка замедляясь. При возникновении дуги, ее нужно удержать, придерживая электрод в нескольких миллиметрах от поверхности заготовки и отводя в сторону.

- Постукивание – это второй способ. Концом электрода нужно постукивать по заготовке и сразу отрывать его, удерживая дугу. Водить электрод по заготовке нужно, сохраняя зазор от 3 до 5 мм.

Научиться варить сварочным аппаратом можно, научившись сперва правильно водить по заготовке электродом. Наклон должен быть порядка 75 градусов в направлении ведения дуги. Выставив правильное значение тока, дуга получится стабильной, а металл и электрод будут одновременно проплавляться. Если ток слишком большой, металл начнет гореть и разбрызгиваться.

Пробуем варить

Попробуйте сварить две детали друг с другом. Зажгите дугу, и начните электрод плавно вести вдоль шва под углом 75 градусов. При этом следует осуществлять колебательные движения полумесяцем, будто бы подгребая металл с каждой заготовки к сварному стыку. Так у вас получится в итоге ровный и сплошной шов. После остывания металла нужно отбить шлак молотком.

Главное – тренироваться, и тогда ваш навык начнет улучшаться. В будущем вы сможете осваивать более сложные методики сварки, к примеру, варить вертикальные или потолочные швы. Таким способностям вы всегда найдете применение в хозяйстве.