Металлоконструкции и другие металлические детали и изделия востребованы повсеместно, в различных отраслях промышленности и в строительстве по современным технологиям, поэтому такая услуга, как и заготовок из металла, пользуется большим спросом. Выбирая подрядчика для размещения заказа на проведение того или иного вида металлообработки, надо отдавать предпочтение солидным и надежным предприятиям с безупречной репутацией и современной производственной базой. Достойный пример такого предприятия – завод «Кронверк», много лет оказывающий услуги по таким видам металлообработки, как.

- Фрезерование – придание детали или заготовке требуемой формы путем снятия фрезой слоя металла до достижения заданного параметра. Фрезерные работы выполняют на специальных станках, обеспечивающих в одной плоскости возвратно-поступательные движения обрабатываемой детали или резаку. Механическая обработка деталей из металла методом фрезерования позволяет добиться высокой производительности и максимальной точности изготовления.

- Резка стали . Такой способ обработки – один из наиболее востребованных. Механическая обработка металлов посредством резки дает возможность получения детали или элемент металлоконструкции той формы и размера, которые заданы чертежом. Суть такой обработки заключается в снятии резцом с заготовки либо детали припусков лишнего слоя стали. В качестве заготовок могут применяться отливки либо поковки, а также сортовой стальной прокат. выполняется с помощью современного металлорежущего оборудования, обеспечивающего рабочее движение заготовки и резца, снимающего излишки с ее поверхности.

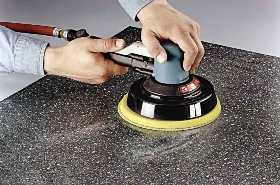

- Шлифовка – придание идеальной гладкости поверхности деталей и заготовок посредством обработки ее специальными абразивными насадками – шлифовальными кругами, которые отличаются диаметром и степенью зернистости и жесткости абразивного покрытия. Механическая обработка деталей из стали шлифованием позволяет достичь высокой степени чистоты поверхности металлических изделий. Современное шлифовальное оборудование предусматривает выполнение плоской или круглой шлифовки. Круглошлифовальные работы выполняются при наружной либо внутренней обработке деталей. Чаще всего поступают заказы на плоское шлифование направляющих и стыковочных поверхностей станин, а также полозьев саней, направляющих кареток и граней ползунов, на круглую наружную и внутреннюю шлифовку шпинделей, валов и т. п.

- Сварка – процесс, в котором две или несколько деталей соединяются в одну неразъемную конструкцию. Принцип соединения сварным швом – расплавление стыковочных кромок под воздействием открытой либо газовой горелки или электрической дуги и соединения их в этом состоянии. Если при соединении поверхностей применяется дополнительный материал – припой, то такой тип сварки называется пайкой.

- Точение . Механическая обработка металлов точением использовалась на человечеством не одно столетие, но и сегодня она, выполняемая на современном оборудовании, по-прежнему актуальна и активно востребована. При точении воздействие резцов различной конфигурации и назначения на заготовку осуществляется в процессе вращения последней вокруг своей оси. Резцы убирают излишки стали, обеспечивая заданные параметры детали. По частоте применения точение наряду с фрезерованием – наиболее широко распространенная и популярная механическая обработка деталей из стали.

- Сверление – активно востребованная технология обработки стали, цель которой – получение сквозных либо глухих отверстий в теле детали или заготовки. Выполняется на разных типах сверлильных станков. В качестве режущего инструмента выступает быстро вращающееся высокопрочное сверло.

- Протягивание – достаточно сложный и дорогостоящий способ металлообработки. Доступен только солидным производственным компаниям, выполняющим заказы в промышленных объемах. Суть протягивания заключается в деформации внешней либо внутренней поверхности заготовок с целью придания им требуемой формы. Такой способ металлообработки по производительности превосходит и строгание, и даже фрезеровку.

- Строгание – обработка стальных деталей или заготовок однолезвийным инструментом, обеспечивающим возвратно-поступательные движения. Выполняется механическая обработка металлов строганием на универсальных либо специальных станках. Этот вид обработки заказывают, когда требуется строгание поверхностей крупногабаритных элементов металлорежущего оборудования. Строгальные станки используют для обработки плоских либо фасонных поверхностей или прорезывание у металлического изделия прямых канавок. Строгание производится только в условиях рабочего хода станка, обратный – холостой, и его скорость в разы превышает показатель скорости рабочего. Снятие металла производится специальными резцами.

- Долбление . Этот вид обработки выполняется с использованием долбежных станков. Особенность технологии заключается в том, что излишки стали с детали снимаются резцом, расположенным перпендикулярно заготовке и выполняющим отрывистые поступательные движения.

Помимо указанных видов металлообработки, нами выполняется также термическая обработка стали . Мы гарантируем высокое качество оказываемых услуг, ведь у нас есть все необходимое для того, чтобы его обеспечить – современная материально-техническая база с оборудованием последнего поколения и высококлассные специалисты, выполняющие самые сложные фрезеровальные, шлифовальные, токарные работы и все остальные виды металлообработки. Мы не рискуем своей репутацией и точно выполняем все условия заключенного с клиентом договора, включая сроки выполнения заказа. Завод принимает заказы на обработку средних и крупных партий деталей и заготовок. Мы всегда открыты для взаимовыгодного сотрудничества как на разовой, так и на постоянной основе.

Механическая обработка металлов предполагает воздействие на заготовку контролируемым давлением, которое транслирует матрица (плита) пресса (молота) или режущая кромка обрабатывающего инструмента.

В данной статье мы рассмотрим современные технологии механической обработки, а равно и результаты их применения. Руководствуясь этими сведениями, вы сможете заказать интересующие вас услуги по механической обработке металла у «правильных» исполнителей, обладающих соответствующим станочным парком.

Методы механической обработки металлов

Механическая обработка предполагает всего две методики воздействия на заготовку, а именно:

- Контролируемое давление на плоскость. На этой методике базируются такие операции, как гибка, штамповка, высадка и так далее. Обрабатывающее усилие, в данном случае, генерирует верхняя плита пресса или гильотины.

- Резание (отделение «лишнего» объема специальным инструментом) вращающейся или неподвижной заготовки. Эта методика легла в основу таких операций, как токарная и фрезерная обработка, строгание, сверление и так далее. Обрабатывающее усилие, в данном случае, генерирует режущий инструмент, вдавливаемый в тело заготовки.

Причем первая методика – обработка давлением – используется в процессах формообразования полуфабрикатов или в производстве заготовок из сортового металлопроката.

Вторя методика – обработка резанием – позволяет получить из заготовки или полуфабриката готовую продукцию, обработанную в соответствии с определенными квалитетами качества (с контролируемыми величинами допусков, напусков и припусков).

Виды механической обработки металлов давлением

С помощью контролируемого давления можно реализовать следующие технологические операции:

- Изменение формы листовой или балочной заготовки, вплоть до формирования нового рельефа или нового поперечного сечения.

- Отделение от сортового металлопроката, в процессе которого из листовой или балочной заготовки будет «вырезан» полуфабрикат с нужными габаритами.

![]() Технологические операции первого типа реализуются на прессах, механизированных кузнечных молотах, гибочных станках, прокатных станах (ротационных прессах). С помощью этих агрегатов можно согнуть, разогнуть, вытянуть или уплотнить любую металлическую деталь. При этом качество обработанной поверхности оставляет желать лучшего, а в поверхностных слоях металла накапливаются усталостные напряжения.

Технологические операции первого типа реализуются на прессах, механизированных кузнечных молотах, гибочных станках, прокатных станах (ротационных прессах). С помощью этих агрегатов можно согнуть, разогнуть, вытянуть или уплотнить любую металлическую деталь. При этом качество обработанной поверхности оставляет желать лучшего, а в поверхностных слоях металла накапливаются усталостные напряжения.

Технологические операции второго типа практикуют в процессе формирования полуфабрикатов самой разной формы, которые получают методом штамповки, резки на гильотинах, вырубки. Все вышеупомянутые операции можно проделать на типовых или специализированных прессах.

Причем такие технологии практикуют лишь при массовом производстве, когда из листового и балочного проката формируют огромное количество однотипных заготовок.

Механическая обработка резанием

Обработка металла резанием дает возможность реализовать следующие технологические операции:

Токарную обработку , предполагающую изменение формы и размеров заготовок, образованных телами вращения (цилиндрами, конусами, сферами). Этот тип обработки реализуется на особых токарных и токарно-винторезных станках (последние используются для образования резьбовых поверхностей), в шпинделе которых закрепляют заготовку. Обрабатывающие инструменты – резцы – крепят в суппорте. Причем шпиндель совершает вращательное движение (вместе с заготовкой) а суппорт – возвратно-поступательное перемещение (вместе с режущим инструментом).

Сверление , предполагающее формирование глухих или сквозных отверстий с помощью вращающегося пруткового инструмента – сверла. Заготовка крепится к столу и остается неподвижной. Шпиндель режущего инструмента не только вращает сверло, но и перемещает его вниз и вверх.

Фрезерование – обработка фасонных или плоских поверхностей, формирование пазов, канавок. Фрезерный станок укомплектован инструментальным шпинделем и подвижным столом, к которому крепят заготовку. Шпиндель вращает фрезу (режущий инструмент), а стол обеспечивает продольную и поперечную подачу заготовки. В итоге, на таких агрегатах обрабатываются детали любой формы, а не только тела вращения.

, предполагающая использование особого режущего инструмента – абразивного круга, с помощью которого можно реализовать и шлифование поверхности, и глубокое резание, и доводку до нужного класса точности. Схема станка для абразивной обработки похожа на конструкцию агрегата для фрезерования. То есть, инструментальный шпиндель обеспечивает вращение абразивного круга, а за подачу отвечает привод рабочего стола, на котором крепят деталь.

, предполагающая использование особого режущего инструмента – абразивного круга, с помощью которого можно реализовать и шлифование поверхности, и глубокое резание, и доводку до нужного класса точности. Схема станка для абразивной обработки похожа на конструкцию агрегата для фрезерования. То есть, инструментальный шпиндель обеспечивает вращение абразивного круга, а за подачу отвечает привод рабочего стола, на котором крепят деталь.

Необходимо заметить, что любая металлообработка механическим способом предполагает генерацию обрабатывающего усилия в точке соприкосновения инструмента и заготовки, за счет перехода крутящего момента в силу резания. Причем крутящий момент может генерировать и инструмент (сверло, фреза) и заготовка (в токарном станке).

В итоге, качество обработки зависит от синхронизации крутящего момента инструмента или заготовки с поступательными перемещениями суппорта или рабочего стола.

Механическая обработка на станках с ЧПУ

Уровень качества, который обеспечивает любая технология механической обработки металлов, в первую очередь зависит от мастерства оператора того или иного станка или агрегата.

Поэтому, в целях повышения качества обработанной поверхности и точности габаритов получаемых деталей, обработку металлов резанием или давлением стараются проводить без участия человека (оператора), делегируя исполнение и контроль качества особому прибору – блоку числового программного управления.

Такие станки стоят недешево. К тому же, каждый обрабатывающий процесс начинается с создания «программы», управляющей работой привода и суппорта. Но впоследствии эту программу можно «запускать» уже в автоматическом режиме, получая гарантировано качественный результат (при условии стабильности габаритов режущих кромок у обрабатывающих инструментов).

Поэтому станки с ЧПУ имеет смысл использовать лишь в массовом производстве или для изготовления особо точных деталей.

Механическая обработка - это воздействие на металл с применением резца, фрезы, сверла или других режущих инструментов. Процесс обработки осуществляется с помощью специальных станков методом деформирования поверхности изделий из стали и сплавов. На начальной стадии процесса обрабатываемый материал представляет собою заготовку; по мере обработки заготовка превращается в готовое изделие, которое имеет требуемые формы и размеры.

Типы механической обработки

Воздействие представляет собой непосредственный контакт с изделием с помощью инструмента. Работы производятся на металлообрабатывающих предприятиях в специальных цехах. Обработка производится в установленном порядке, в строгом согласовании с технологическим процессом.

Наиболее распространенный способ воздействия на металл - резка. Данный процесс имеет множество разновидностей, которые являются самостоятельными технологическими операциями. К механическим методам обработки относится также воздействие методом пластической деформации и электрофизическая обработка с помощью сварки.

Основные виды деформационного воздействия на металлические заготовки:

- Фрезерование;

- Сверление;

- Точение;

- Шлифовка;

- Протягивание. Рассмотрим данные методики более подробно.

Фрезерование

Распространенный технологический процесс воздействия на металл. Режущий инструмент (в данном случае это фреза) вращается, а сама заготовка совершает поступательное движение. Процедура фрезеровки происходит на фрезерном станке и сопровождается снятием стружки.

В соответствии с целью операции заготовка размещается горизонтально, вертикально или под углом. Сама фреза - инструмент с одним или многими режущими лезвиями. Основная цель такой обработки – производство металлических деталей с различными углублениями на поверхности.

Сверление

Одна из разновидностей резания. В процессе сверления с помощью вращающегося сверла делаются отверстия различных размеров. Цель данной операции - создание отверстий под резьбу для размещения болтов и других крепежных элементов.

Промышленное сверление осуществляется на специальных станках. Есть и ручные инструменты для сверления. В зависимости от твёрдости и иных свойств обрабатываемого материала используют различные типы свёрл - из углеродистой стали, алмазные.

Точение

Обработка поверхностей металлических заготовок посредством резцов на токарных станках. Режущий инструмент в процессе точения медленно перемещается в продольном либо поперечном направлении, а сама заготовка вращается. Цель токарной обработки - нарезание резьбы, торцевание, прорезание канавок. Это один из самых древних методов воздействия на металл.

Шлифование

Механическая либо ручная обработка посредством снятия тонкого верхнего слоя. В процедуре задействованы шлифовальные круги, покрытые абразивными зернами. Основным этапом технологического процесса является вращательное движение шлифовального круга. Шлифовка позволяет добиться точнейшего соответствия изделия заданным размерам.

Протягивание

Разновидность резания, осуществляется специальным многозубчатым инструментом под названием «протяжки». Это один из основных технологических процессов в серийном и массовом производстве. С помощью протягивания обрабатываются наружные и внутренние поверхности металлических изделий, обеспечивается высокая точность размеров и форм. Протяжки - один из самых дорогих инструментов в металлообрабатывающей промышленности.