22.09.2015 6:24

Процесс строительства любого здания можно поделить на несколько этапов. Застройщикам так гораздо удобнее осуществлять процесс и производить его качественно. Об основных этапах строительства и пойдет речь в этой статье.

Алгоритм

Сначала специалисты работают над созданием проекта здания, продумывают все мельчайшие детали. На этом этапе очень важно продумать тонкости сооружения, какие комнаты там будут, как будет осуществляться освещение и многое другое. Этот этап многие специалисты называют создание макетов зданий(http://www.makety.ru/services/doma-zdaniya/). Архитекторы утверждают свои проекты с другими специалистами и согласовывают все построения.

После завершения создания макета, специалисты внимательно и тщательно изучают грунт. Землю тоже очень важно изучить, чтобы знать, какого она качества. Только после изучения грунта, специалисты приступают к возведению фундамента здания. Его возводят с учетом всех полученных данных, фундамент должен подходить определенной территории, почве.

После возведения фундамента, застройщик приступает к строительству самого сооружения. Времени это может занять сколько угодно, ведь все зависит от количества этажей, самого проекта здания . Чем проще проект, тем легче и быстрее построить определенное здание. На этом этапе требуются самые разные материалы.

После окончания строительства, специалисты проводят коммуникации в здание. Речь идет о системах отопления, водоснабжения, освещения. Это может занять много времени, ведь эксперты будут долго проверять правильность установки данных систем. Здание должно быть безопасным для всех, кто в нем находится.

После проведения необходимых систем, внутренней отделки, проверок, здание может считаться построенным. Застройщик получает необходимые документы, которые могут подтвердить окончание процесса строительства. Таким образом и строятся здания, сооружения.

Специалисты выделяют и прочие этапы строительства, описывая процесс более подробно, но многие моменты неопытным людям непонятны. Основные этапы в данном процессе – вышеперечисленные. Она наиболее понятны не только специалистам, но и неопытным и незнающий в данной области людям.

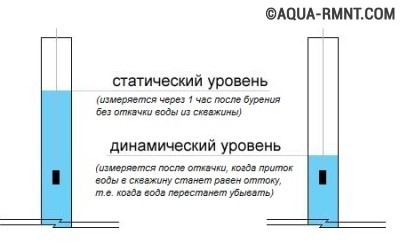

В большинстве колодцев уровень воды колеблется в пределах от полутора до двух метров, редкие счастливчики могут похвастаться большим. В зависимости от сезона и погоды эта величина колеблется: в засушливое лето зеркало воды в колодце может опуститься до одного метра. В такой ситуации без перебоев обойтись практически невозможно.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http :// www . allbest . ru /

Казанский государственный архитектурно-строительный университет

Кафедра технологии, организации и механизации строительства

о производственной практике

дисциплина: Технология производственных процессов

Выполнил

студент 3 курса заочного обучения

Лёвин Леонид Сергеевич

№ зач. книжки 11-12-052

Казань 2015

котлован фундамент свая здание штукатурный

3. Разбивка осей свайных полей. Погружение забивных свай

5. Устройства ростверков

12. Производство монтажных работ (монтаж плит перекрытий, колонн, балок, ферм)

13. Устройство кровель из рулонных и листовых материалов

14. Производство стекольных работ

15. Производство штукатурных работ

16. Производство облицовочных работ с применением облицовочной плитки

17. Производство облицовочных работ с применением реечных полимерных и металлических материалов

18. Производство работ при устройстве подвесных и натяжных потолков

19. Производство малярных работ с применение водоклеевых и водоэмульсионных красок

20. Производство малярных работ с применением масляных и эмальных красок

21. Производство обойных работ

22. Производство работ при устройстве деревянных полов

23. Производство работ при устройстве монолитного пола

24. Производство работ при устройстве плиточных полов

25. Производство работ при устройстве полов с рулонными покрытиями

26. Производство работ при устройстве систем инженерного оборудования зданий

1. Технология производства геодезических работ

Геодезические работы в строительстве (геодезическое сопровождение строительства) представляют собой комплекс измерений, вычислений и построений в чертежах и натуре, обеспечивающих правильное и точное размещение зданий и сооружений, а также возведение их конструктивных и планировочных элементов в соответствии с геометрическими параметрами проекта и требованиями нормативных документов.

Геодезические работы являются составной частью процесса строительного проектирования и производства, их содержание и технологическая последовательность определяются этапами и технологией основного производства.

Можно выделить следующие этапы производства геодезических работ:

1) Геодезические работы при устройстве котлована.

Основными задачами на этом этапе строительства являются:

Детальная разбивка контура котлована;

Контроль глубины отрывки котлована;

Расчет объема земляных работ;

Исполнительная съемка котлована.

Исходные документы:

разбивочный чертеж или топографический план участка;

требования ППГР по основным характеристикам котлована в плане и по высоте.

2) Плановая разметка

Выполняется тахеометром и рулеткой.

Вынести и закрепить на местности основные оси сооружения

Отложить от основных осей здания расстояния до нижнего контура дна котлована (нижняя бровка. Данные об откладываемых расстояниях указаны в ППГР и могут быть 0,5 ч 1,0 м.

Вычислить и отложить расстояние от нижнего контура до верхнего контура котлована

В современное время выносится верхняя бровка котлована. Затем закрепляется арматурой с сигнальной лентой. При откопке арматура должна остаться. Геодезический контроль глубины котлована с использованием визирки или нивелира, если глубина котлована до 2 м.

2. Открытие котлованов под фундаменты зданий

Производство строительно-монтажных работ и, в первую очередь, возведение подземной части зданий и сооружений, сопряжено с выполнением значительных объемов земляных работ. Земляные работы относят к наиболее тяжелым, и трудоемким видам строительных работ, выполняемым в сложных условиях и в значительной степени зависящих от природно-климатических факторов. Поэтому одной из задач, стоящих перед проектировщиками, технологами, строителями является разработка и реализация методов и технологий, способствующих сокращению объемов земляных работ на строительной площадке.

Земляные работы относятся к комплексу работ нулевого цикла, в состав которого входят: отрывка котлованов и траншей, устройство дренажей, усиление и подготовка оснований под здание возведение фундаментов и стен, перекрытий, туннелей, выполнение обратной засыпки, грунта в пазухи между фундаментами и откосами котлованов и др. Работы нулевого цикла считают завершенными после устройства подземной части здания со всеми коммуникациями и элементами подземных сооружений.

Земляные работы относят к наиболее тяжелым и трудоемким видам строительных работ. Их выполняют различными методами, выделяемыми в четыре группы: механический, гидравлический, взрывной и ручной. Кроме этого в ряде случаев для повышения несущей способности грунта его вытрамбовывают, разрабатывают методом бурения.

Результатом разработки грунта является земляное сооружение, представляющее собой инженерное сооружение, устраиваемое из грунта в грунтовом массиве или возводимое на поверхности грунта. Земляные сооружения разделяют:

по отношению к поверхности грунта - выемки, насыпи, подземные выработки, обратные засыпки;

по сроку службы - постоянные и временные;

по функциональному назначению - котлованы, траншеи, ямы, скважины, отвалы, плотины, дамбы, дорожные полотна, туннели, планировочные площадки, выработки;

по геометрическим параметрам и пространственной форме - глубокие, мелкие, протяженные, сосредоточенные, простые, сложные и т.п.

К временным земляным сооружениям относят выемки, отрываемые при возведении фундаментов жилых и промышленных зданий, мостов, плотин, траншеи для прокладки водопроводных, канализационных, газовых и других сетей, насыпи для временных дорог и запруд.

Выемки шириной более 3 м называют котлованами, более узкие выемки для ленточных фундаментов или сетей коммуникаций - траншеями, выемки под отдельно стоящие фундаменты или столбы - ямами. Эти сооружения имеют дно и боковые поверхности, наклонные откосы или вертикальные стенки. Выемки, разрабатываемые для добычи недостающего для строительства грунта, называют резервами; насыпи, в которые осуществляют отсыпку излишнего грунта, - кавальерами или отвалами. Места для отсыпки строительного и другого мусора называют свалками, а места, где осуществляют разработку песка, щебня и других строительных материалов - карьерами. Выемки, закрытые с поверхности земли и устраиваемые для прокладки транспортных и коммуникационных туннелей называют подземными выработками. Выемки имеют дно и наклонные откосы, после устройства подземных сооружений (или подземной части сооружений) выполняется обратная засыпка пазух - заполнение грунтом пространства между сооружением и откосами котлована.

3. Разбивка осей свайных полей. Погружение забивочных свай

Положение главных осей периодически проверяют привязкой их точными геодезическими приборами к базисной линии. Разбивка основных осей должна сохраняться на все время производства работ.

Для разбивки вертикальных положений (отметок головок свай, низа ростверка) вблизи сооружения закладывают постоянный репер. Репер должен быть привязан к знакам государственной нивелировки прецизионным нивелиром. Абсолютная отметка репера должна быть представлена на нем несмываемой краской. Как и створные знаки, репер устанавливают в местах, где не могут произойти какие-либо перемещения грунта.

Разбивку и закрепление главных осей, а также установку репера должен выполнять квалифицированный геодезист. Разбивку свайного поля можно выполнять с обноской и без нее.

Разбивка свайного поля с устройством обноски. До начала разбивки на расстоянии не менее 3 м от главных осей здания устраивают инвентарную или неинвентарную обноску высотой 1-1,5 м. Обноску устраивают по всем углам здания и по периметру с промежутками не более 20 м. Для разбивки свайного поля на обноску по углам здания при помощи теодолита переносят главные оси здания. Промежуточные оси, соответствующие отдельным участкам разбивки свайного поля, наносят на обноску при помощи мерной ленты, Положение главных и промежуточных осей на обноске закрепляют гвоздями или фиксаторами. Между вынесенными на обноску точками осей свайного поля натягивают мягкую стальную проволоку диаметром 1-1,5 мм, фиксирующую положение переносимых на местность осей здания. Точки пересечения осей сносят при помощи отвеса на спланированную поверхность участка и закрепляют металлическими штырями или деревянными кольцами.

Разбивку мест расположения свай между зафиксированными на местности осевыми линиями по главным и промежуточным осям производят на каждом участке мерной лентой.

Разбивка свайного поля без устройства обноски. Разбивку свайных осей без устройства обноски выполняют при помощи теодолита и стальной мерной ленты в такой последовательности:

а) по имеющимся контрольным точкам уточняют правильность положения главных осей сооружения на местности;

б) с помощью теодолита и мерной металлической ленты разбивают места расположения свай по главным осям (эта работа должна быть закончена до начала забивки свай);

Погружение забивочных свай

Забивные сваи погружают в грунт ударами, вибрацией, вдавливанием и комбинацией этих способов.

На строительной площадке места складирования свай должны быть расположены ближе к путям движения копров, чтобы подъем свай можно было выполнять копром без крана. Передвижение копров должно быть по возможности прямолинейным с минимальным числом поворотов.

Наибольшее распространение получил ударный метод погружения свай. По этому методу для погружения свай используются различные молоты -- механические, паровоздушные и дизель-молоты, которые монтируются на копрах или мобильных копровых установках.

Процесс погружения сваи состоит из следующих операций: перемещения сваебойной установки к месту погружения сваи, подтаскивания, подъема, выверки и установки сваи, а затем забивки до проектной отметки или заданного отказа.

При больших объемах свайных работ и применении свай длиной более 12 м используют универсальные копры башенного типа, установленные на платформах-тележках, передвигаемых по рельсам. Такие копры имеют большую грузоподъемность и значительную собственную массу.

Наибольшее, распространение получили в промышленном и гражданском строительстве самоходные сваебойные установки на базе кранов, экскаваторов, тракторов и автомобилей.

Такие установки имеют большую маневренность и применяются для погружения свай длиной 3--10 м. Сваебойные установки позволяют подтаскивать и поднимать сваю, заводить голову сваи в наголовник.

Эффективность забивки сваи за-висит от правильного выбора свайного молота, а именно от правильного определения соотношения его массы и массы сваи. При этом также учитывается вид грунта, в который погружается свая. Масса ударной части свободно падающего молота при забивке сваи длиной 12 м в плотные грунты должна равняться 1,5 массы сваи с наголовником, а при забивке в грунты средней плотности 1,25 этой массы.

Паровоздушные молоты бывают одиночного и двойного действия.

4. Устройство буронабивных свай

Набивные сваи устраивают на месте их проектного положения путем укладки (набивания) бетонной смеси или песка (грунта) в полости (скважины), образуемые в грунте. Сваи часто делают с уширенной нижней частью - пятой. Уширение получают путем разбуривания грунта специальными бурами, распирания грунта усиленным трамбованием бетонной смеси в нижней части скважины или взрывания заряда взрывчатого вещества.

В зависимости от способов создания в грунте полости и методов укладки и уплотнения материала набивки сваи подразделяют на буронабивные, пневмонабивные, вибротрамбованные, частотрамбованные, песчаные и грунтобетонные.

Буронабивные сваи. Характерной особенностью технологии устройства буронабивных свай является предварительное бурение скважин до заданной отметки и последующее формирование ствола сваи.

В зависимости от грунтовых условий буронабивные сваи устраивают одним из следующих трех способов: без крепления стенок скважин (сухой способ), с применением глинистого раствора для предотвращения обрушения стенок скважины, с креплением скважин обсадными трубами.

Сухой способ применим в устойчивых грунтах (просадочные и глинистые твердой, полутвердой и тугопластичной консистенции), которые могут держать стенки скважины. Технология устройства таких свай состоит в следующем. Методами вращательного бурения (шнековая колонна или ковшовый бур) в грунте разбуривают скважину необходимого диаметра и на заданную глубину. По достижении проектной отметки в необходимых случаях нижнюю часть скважины расширяют с помощью специальных расширителей, закрепленных на буровой штанге и входящих в комплект бурового станка. Принцип работы расширителя следующий: давление, передаваемое через штангу, раскрывает шарнирную систему ножей расширителя; при вращении штанги ножи срезают грунт, попадающий в бадью, расположенную под расширителем. За 4...5 операций срезывания и извлечения грунта образуется уширенная полость диаметром до 1,6 м. После приемки скважины в установленном порядке при необходимости в ней монтируют арматурный каркас и бетонируют методом вертикально перемещающейся трубы.

Применяемые в строительстве бетонолитные трубы, как правило, состоят из отдельных секций и имеют стыки, позволяющие быстро и надежно соединять трубы. В приемную воронку бетонную смесь подают непосредственно из автосмесителя или с помощью специального загрузочного бункера. По мере укладки бетонной смеси бетонолитную трубу извлекают из скважины. В скважине бетонную смесь уплотняют с помощью вибраторов, укрепленных на приемной воронке бетонолитной трубы. По окончании бетонирования скважины голову сваи формуют в специальном инвентарном кондукторе и в зимнее время защищают утеплителем. По этой технологии чаще всего изготовляют буронабивные сваи диаметром400, 500, 600, 1000 и 1200 мм и длиной до 30 м.

Глинистый раствор для удержания стенок скважин от обрушения применяют при устройстве буронабивных свай в неустойчивых обводненных грунтах. В этом случае скважины бурят вращательным способом.

Однако при проходке по скальным включениями прослойкам используют сменные рабочие органы ударного типа (грейферы, долота). В скважину глинистый раствор поступает по пустотелой буровой штанге. За счет гидростатического давления, оказываемого этим раствором, плотность которого 1,2...1,3 г/см, устраивают сваи без обсадных труб. Глинистый раствор готовят на месте производства работ преимущественно из бентонитовых глин, и по мере бурения его нагнетают в скважину. Поднимаясь по скважине вдоль ее стенок, глиняный раствор попадает в зумпф, откуда возвращается насосом в буровую штангу для дальнейшей циркуляции. Затем в скважину устанавливают арматурный каркас. Бетонную смесь подают с помощью вибробункера с бетонолитной трубой, которую опускают в скважину. Вибрируемая бетонная смесь, поступая в скважину, вытесняет глинистый раствор. По мере заполнения скважины бетонной смесью бетоновод извлекают.

Устройство буронабивных свай с креплением стенок скважин обсадными трубами возможно в любых геологических и гидрогеологических условиях.

Особые трубы можно оставлять в грунте или извлекать из скважин в процессе изготовления свай (инвентарные трубы). Секции обсадных труб, как правило, соединяют стыками специальной конструкции или с помощью сварки. Погружают обсадные трубы в процессе бурения скважины гидродомкратами, а также посредством забивки трубы в грунт или вибропогружением. Бурят скважины специальными установками вращательным или ударным способом.

После зачистки забоя и установки в скважине арматурного каркаса скважину бетонируют методом вертикально перемещаемой трубы (ВПТ). По мере заполнения скважины бетонной смесью инвентарную обсадную трубу извлекают. При этом специальная система домкратов, смонтированных на установке, сообщает обсадной трубе возвратно-поступательное и полувращательное движение, дополнительно уплотняя бетонную смесь. По окончании бетонирования скважины голову сваи формуют в специальном инвентарном кондукторе.

Для устройства уширений в основаниях свай, как правило, применяют взрывной способ. Для этого в пробуренной скважине устанавливают обсадную трубу так, чтобы ее нижний конец не доходил до дна скважины на 1,2... 1,5 м, т. е. был за пределами действия камуфлетного взрыва. В обсадную трубу опускают на дно скважины заряд взрывчатки расчетной массы и выводят проводники от детонатора к подрывной машине. Трубу заполняют бетонной смесью и производят взрыв. Энергия взрыва уплотняет грунт и создает сферическую полость, которая немедленно заполняется бетонной смесью из обсадной трубы. Окончательно заполняют скважину описанным выше способом.

В нашей стране буронабивные сваи изготовляют диаметром 880... 1200 мм, длиной до 35 м. для устройства буронабивных свай используют литую бетонную смесь с осадкой конуса 16...20 см.

5. Устройство ростверков

Конструкцию ростверка и технологию его устройства принимают в зависимости от типа свай. Ростверки объединяют группу свай в одну конструкцию и распределяют на них нагрузки от сооружения. Они чаще всего представляют собой непрерывную ленту по всему контуру здания в плане, включая внутренние стены. При использовании железобетонных свай ростверки могут быть выполнены из монолитного и сборного железобетона. В зависимости от типа здания или сооружения ростверки разделяют на высокие и низкие. При забивных сваях, головы которых после забивки могут оказаться на разных отметках, перед устройством ростверка необходимо выполнить трудоемкие операции по выравниванию голов свай. Для этого необходимо под определенный уровень срубить (срезать) бетон свай, обрезать или загнуть их арматуру.

Срезка свай. Деревянные сваи и шпунт срезают механическими или электрическими пилами, стальные сваи - автогеном или бензорезом, в железобетонных сваях бетон оголовков разрушают обычно с помощью пневматических отбойных молотков. Более эффективно для этих целей применять пуансоны - установки для срезания голов свай, состоящие из жесткой замкнутой станины, опускаемой и зажимаемой на свае, подвижной рамы, съемных зубьев и гидродомкрата с поршнем. В комплект установки входит несколько пар пуансонов для свай с различными размерами поперечного сечения. Максимальное рабочее усилие 200 т, рабочий ход от 10 до 50 см, производительность установки - обрезка голов 15...20 свай в час.

Сваи при погружении иногда отклоняются в плане, при многорядном или кустовом расположении свай эти отклонения не вызывают осложнений при устройстве ростверков. Если же имеется однорядное расположение свай и часть сечения отдельных свай выходит за границы будущего ростверка, то в этом случае необходимо устраивать монолитный.

При подготовке голов набивных свай к устройству сборных ростверков проверяют верхнюю поверхность по нивелиру и при необходимости выравнивают опорную поверхность свай с помощью бетонной смеси или цементного раствора. Сами же балки железобетонного ростверка устанавливают на выравнивающую подсыпку из песка или шлака, начиная от угла здания, и выполняют монтажные работы строго по захваткам. Элементы сборного ростверка соединяют со сборными короткими сваями на сварке с омоноличиванием стыков.

6. Возведение фундаментов и фундаментных стен или колонн зданий

Подготовительные процессы. До начала устройства фундаментов необходимо:

организовать отвод поверхностных вод с площадки;

проложить необходимые проезды и подъездные пути для транспорта и строительной техники;

подготовить места складирования, сборки опалубки, укрупнения арматурных сеток и каркасов, доставить монтажную оснастку и приспособления;

завезти на склад комплекты опалубки, арматурные сетки и каркасы;

выполнить необходимую песчаную, гравийную, бетонную подготовку под фундаменты;

произвести геодезическую разбивку осей и разбивку положения

фундаментов в соответствии с проектом;

отметить положение рабочих плоскостей щитов опалубки фундаментов с помощью причалки, штырей, других фиксаторов;

проверить правильность устройства бетонной подготовки и разметки положения осей и отметок основания фундаментов.

Очистка поверхности от грязи и мусора.

При возведении монолитных стен следует уделить основное внимание изготовлению добротной опалубки, ее надежному креплению и удобной перестановке в процессе бетонирования. Обычно опалубку изготовляют на одну стену или, еще лучше, на весь периметр стен. Щиты длиной 2--4 м и высотой 50--80 см сколачивают из хорошо оструганных и плотно пригнанных друг к другу досок толщиной 30--40 мм и соединяют снаружи брусками-стойками сечением 80x80 мм через 1--1,5 м. При установке щитов на стену их соединяют внизу металлическими стяжками с резьбовым креплением болтами (после снятия опалубки стяжки выбивают), а наверху стойки крепят такими же стяжками или деревянными накладками с фиксирующими вырезами.

Процесс возведения стены происходит следующим образом. Сначала на цоколе расстилают один-два слоя рубероида и выкладывают два ряда кирпичей на растворе М25. Через 2-3 дня после этого устанавливают опалубку и приступают к бетонированию. Бетон заливают слоями по 15--25 см. Каждый слой сначала штыкуют металлическим прутом (особенно тщательно у щитов), затем трамбуют деревянной трамбовкой, заливают следующий слой бетона и т. д. Опалубку снимают и переставляют не раньше чем через 3 дня, укрывая бетон на все это время рубероидом.

Вместо щитов опалубки можно использовать кирпичную кладку в полкирпича, которая потом будет служить облицовкой стены. Кладку стенок и заливку бетоном ведут одновременно. Для лучшего сцепления с бетоном через 4--6 рядов по высоте и через 2--3 кирпича по длине в толщу, стены выпускают тычки кирпичей. Такая комбинированная конструкция имеет to преимущество, что в этом случае отпадает необходимость делать дорогостоящую опалубку.

Легкий бетон чаще всего готовят из цемента и каменноугольного шлака. Состав бетона с цементом М300 (в объемных частях) 1:10 для наружных и внутренних стен и 1:8 - для тонких перегородок. При использовании цемента М200 или М400 количество шлака соответственно уменьшают или увеличивают на 2 части. Для повышения качества бетона шлак желательно просеять и разделить на две фракции: крупную (с размерами зерен 6-40 мм) и мелкую -- до 5 мм. Крупного шлака в заполнителе должно быть в 1,5 раза больше. Сначала обе фракции, отмеренные в нужном объеме, перемешивают между собой и с цементом, потом постепенно добавляют воду, еще раз тщательно перемешивают до однородного состояния и лишь затем приступают к заливке стен. Приготовленный бетон должен быть использован в течение часа, поэтому его объем следует точно рассчитать и не готовить больше, чем нужно. Пластичность бетонной массы можно повысить, добавив 1--2 части извести,- это облегчит ее перемешивание и укладку.

Возведение фундаментов. При возведении монолитных фундаментов сначала переносят в котлован их оси от обноски, а затем на основе этих осей разбивают контур размещения внутренних граней опалубки. В больших фундаментах опалубку разбивают от обноски. При этом используют идентичные точки обноски и методом прямоугольной створной засечки получают каждую контурную точку, закрепляя ее колышком или штырем.

На малых объектах оси сносят при помощи проволок, навешенных на обноску, на больших - теодолитами, установленными над точками обноски и ориентированными по своим осям. Если применяют проволоки, точка пересечения их сносится на дно котлована отвесом, а если теодолит - определяется на основе пересечения створов, снесенных на дно котлована. Низ фундамента, характерные уступы и верх его контролируют нивелиром от рабочих реперов. Отметку уровня заливки бетона фиксируют гвоздями или цветным карандашом на внутренней стенке опалубки. Вследствие усадки бетона уровень фундамента несколько понижается, что иногда учитывают в отметке опорной поверхности. На практике чаще всего фактическую отметку бетона несколько понижают для того, чтобы затем сделать подливку опорной плиты. Этот способ применяется при возведении фундаментов под технологическое оборудование и под колонны с фрезерованными башмаками.

При постройке ленточных фундаментов стен дополнительно следят за разбивкой вводов в здание подземных коммуникаций. На определенной отметке и по назначенному в проекте расстоянию устанавливают в опалубке деревянные пробки несколько большего диаметра, чем труба коммуникации. При бетонировании фундамента в этих местах остаются отверстия, к которым впоследствии подводят коммуникацию.

После бетонирования фундамента выполняют контрольные измерения расстояний между осями и нивелирование поверхности фундамента. В результате измерений составляют исполнительную схему, в которой показывают отклонения от проектных данных.

7. Производство бетонных работ при возведении монолитных фундаментов под колонны зданий

Подготовка. До начала устройства фундаментов необходимо:

Организовать отвод поверхностных вод с площадки;

Проложить необходимые проезды и подъездные пути для транспорта и строительной техники;

Подготовить места складирования, сборки опалубки, укрупнения арматурных сеток и каркасов, доставить монтажную оснастку и приспособления;

Завезти на склад комплекты опалубки, арматурные сетки и каркасы;

Выполнить необходимую песчаную, гравийную, бетонную подготовку под фундаменты;

Произвести геодезическую разбивку осей и разбивку положения фундаментов в соответствии с проектом;

Отметить положение рабочих плоскостей щитов опалубки фундаментов с помощью причалки, штырей, других фиксаторов;

Проверить правильность устройства бетонной подготовки и разметки положения осей и отметок основания фундаментов.

На устройство подготовки под фундаменты должны быть составлены акты на cкpытыe работы. Подготовленное основание под фундаменты должно быть принято по акту комиссией.

До начала монтажа крупнощитовой опалубки стен и перекрытий на очередном рабочем горизонте должны быть выполнены следующие подготовительные мероприятия:

Нивелировка поверхности перекрытия;

Разбивка осей и разметка положения стен по проекту;

Нанесение на поверхности перекрытия краской рисок, фиксирующих положение опалубки;

Подготовка монтажной оснастки и рабочего инструмента;

Очистка поверхности от грязи и мусора, а зимой - дополнительно снега и льда.

Установка опалубки.

Контроль доставленного на строительный объект комплекта опалубки должен включать: внешний визуальный осмотр, проверку комплектности, качества используемых материалов, сварных швов, геометрическиx размеров сборочных единиц и элементов, резьбовых соединений, лакокрасочных покрытий, наличия маркировки на изделиях.

Доставленные на строительную площадку элементы опалубки должны быть размещены в зоне действия монтажного крана. Они должны храниться под навесом, в положении, в котором элементы опалубки располагались в процесс е транспортирования, рассортированными по маркам и типоразмерам и в условиях, исключающих механические повреждения. Щиты опалубки укладывают в штабели высотой не более 1,2 м на деревянных подкладках и прокладках, остальные крепежные элементы должны храниться в ящиках. До начала монтажа опалубки производят укрупнительную сборку щитов в панели.

Устройство опалубки фундаментов производят в следующей последовательности:

Монтируют и закрепляют укрупненные панели опалубки нижней ступени башмака;

Устанавливают собранный короб строго по осям и закрепляют опалубку нижней ступени металлическими штырями к основанию;

Наносят на ребра укрупненных панелей риски, указывающие положение короба второй ступени фундамента;

В соответствии с рисками устанавливают предварительно собранный короб второй ступени фундамента;

По нанесенным рискам устраивают короб третьей ступени;

На верхний короб наносят риски, указывающие положение короба подколонника;

Устраивают короб подколонника;

Устанавливают и закрепляют опалубку вкладышей.

Монтаж стеновой опалубки необходимо производить в следующей последовательности:

Очищают щиты и другие элементы от грязи и раствора;

Наносят антиадгезионное покрытие на опалубку;

Присоединяют кронштейны подмостей к щиту опалубки;

Соединяют щиты опалубки между собой в единую опалубочную панель при помощи замков; по высоте в угловых и центральной зонах устанавливают три замка;

Опалубочные панели с помощью монтажного крана поднимают с места сборки, подают к месту установки и устанавливают вплотную к бетонному цоколю, ранее забетонированному;

Раскрепляют опалубочные панели с помощью подкосов;

Укладывают рабочие настилы на кронштейны подмостей;

Стяжки с одной стороны через отверстия в щитах и втулки, расположенные между щитами, протягиваются на другую сторону;

Натягивают стяжки с помощью гаек с одной или двух сторон до полного соединения между собой щитов и расположенной между ними втулки, длина которой равна толщине опалубливаемой конструкции;

Осуществляют проверку надежности крепления: элементов опалубки и качества ее сборки.

Армирование конструкции. Армирование железобетонных конструкций желательно осуществлять сварными арматурными каркасами и сетками заводского изготовления.

Арматурные элементы и готовые сетки доставляют на строительный объект и располагают на площадке для складирования. При приемке доставленной на объект арматуры, сеток и каркасов контролируют соответствие арматурных стержней и сеток проекту, диаметр и расстояние между рабочими стержнями каркасов и сеток. Элементы каркаса, которые требуют предварительной укрупнительной сборки, привозят на площадку сборки. Арматурные каркасы и сетки собирают на стенде укрупнительной сборки с использованием необходимых кондукторов и всех видов сварки: контактной, точечной, электродуговой, в отдельных случаях вязкой. Арматурные каркасы и сетки комплектуют в пакеты и в таком виде монтажным краном подают в зону производства работ.

Арматурные сетки башмаков фундаментов устраивают в опалубке на фиксаторы, обеспечивающие защитный слой бетона по проекту. Остальные элементы арматурного каркаса фундамента устанавливают и раскрепляют на сварке или вязальной проволокой при соблюдении необходимого защитного слоя бетона.

В процессе монтажа арматуры в опалубку стен и перекрытий особое внимание уделяют обеспечению проектных размеров толщины защитного слоя бетона, смещению арматурных стержней при их установке в опалубку, а также при изготовлении на месте арматурных каркасов и сеток.

Для оценки отклонения от проектных значений положения осей и вертикальность каркасов используют геодезические инструменты.

Процессы армирования и установки опалубки взаимосвязаны. В зависимости от месторасположения конструкции можно сначала установить арматуру, а затем опалубку, в которую укладывают арматурные сетки и каркасы. В отдельных случаях устраивают часть опалубки, в нее устанавливают и скрепляют с ней арматурные каркасы, приставляют и соединяют остальные опалубочные щиты.

Смонтированная арматура должна быть надежно закреплена и предохранена от деформаций и смещений в процессе производства работ по бетонированию конструкций. Крестовые пересечения стержней арматуры, уложенных поштучно, в местах их пересечений необходимо скреплять вязальной проволокой или с помощью специальных проволочных соединительных скрепок. Проектное положение арматурных стержней и сеток должно обеспечиваться правильной установкой поддерживающих устройств, шаблонов, фиксаторов, прокладок и подставок. В качестве подставок не могут быть применены обрезки арматуры, деревянные бруски, куски кирпича, щебня, гравия.

Приемка смонтированной арматуры, всех стыковых соединений должна проводиться до укладки бетонной смеси и оформляться актом на скрытые работы. В акте должны быть отмечены возможные отступления от проекта, дана оценка качества смонтированной арматуры.

После установки арматуры и опалубки, проверки качества выполненных работ дается разрешение на производство бетонных работ.

Бетонирование. До начала работ по укладке бетонной смеси в опалубку стен и перекрытий необходимо закончить монтаж арматуры и опалубки в пределах захватки. Перед укладкой бетонной смеси нужно проверить качество установки и закрепления опалубки, а также всех конструкций и элементов, закрываемых в процессе бетонирования (арматура, закладные детали и др.).

Перед укладкой бетонной смеси необходимо:

Проверить правильность установки арматуры и опалубки, установки и закрепления фиксаторов, обеспечивающих необходимую толщину защитного слоя бетона;

Принять по акту все скрытые конструкции и элементы, доступ к которым после бетонирования будет невозможен;

Очистить арматуру и опалубку от мусора, грязи и ржавчины. В состав работ по бетонированию отдельных конструкций входят:

Прием бетонной смеси и подача ее в зону производства работ;

Укладка и уплотнение бетонной смеси;

Уход за бетоном в процессе набора им требуемой прочности.

Бетонирование фундамента с подколонником выполняют в два этапа. На первом этапе бетонируют все ступени фундамента и подколонник до отметки низа вкладыша, на втором - верхнюю часть подколонника после установки и закрепления вкладыша.

Бесперебойную доставку на объект бетонной смеси целесообразно организовать с помощью автобетоносмесителей. Подача бетонной смеси к месту укладки может быть решена в нескольких вариантах. При использовании бадей их устанавливают на площадке разгрузки, и после перегрузки в них бетонной смеси поочередно подают в зону укладки, где разгружают непосредственно в бетонируемую конструкцию.

При бетонировании с использованием авто бетононасоса радиус действия его распределительной стрелы позволяет производить укладку бетонной смеси в конструкции в зоне действия стрелы. Нормальная эксплуатация автобетононасоса может быть обеспечена при перекачке бетонной смеси разрешенной подвижности, что будет способствовать транспортированию бетона на предельные расстояния и без расслоения и образования пробок.

Бетонную смесь укладывают горизонтальными слоями толщиной 0,3...0,5 м, без разрывов по длине и с последовательным направлением укладки в одну сторону во всех слоях.

Каждый слой тщательно уплотняют вибробулавами (глубинными вибраторами). При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру, закладные детали, винтовые стяжки и другие элементы опалубки.

При уплотнении бетонной смеси конец рабочей части вибратора должен погружаться в ранее уложенный слой бетона на 5...10 см. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия.

Вибрирование на одной позиции должно обеспечить достаточное уплотнение, основными признаками которого являются:

Прекращение оседания уложенной бетонной смеси;

Появление цементного молока на ее поверхности;

Прекращение выделения на поверхности пузырьков воздуха.

Извлекать вибратор при перестановке следует медленно и, не выключая его, давать тем самым возможность пустоте под наконечником равномерно заполняться бетонной смесью. Укладку последующего слоя бетонной смеси необходимо выполнять до начала схватывания бетона предыдущего слоя. Перерыв между укладкой слоев бетонной смеси может быть в переделах 40 мин, но последующий слой должен быть уложен до начала схватывания бетонной смеси.

После укладки бетонной смеси в опалубку необходимо создать благоприятные температурно-влажностные условия для твердения бетона. Горизонтальные поверхности забетонированной конструкции укрывают влажной мешковиной, брезентом, опилками, рулонными материалами на срок, зависящий от климатических условий и в соответствии с рекомендациями технологической карты на эти работы.

8. Устройство монолитных оснований, площадок и полов

Подготовка основания, устройство подстилающего слоя и стяжки

Для подготовки основания снимают бульдозером растительный слой грунта и вывозят его для использования на благоустройство. Пучинистые и мерзлые грунты, примесь снега и льда надо удалить и заменить песчаными подсыпками. Основания на некаменистых грунтах уплотняют щебнем или гравием крупностью 40...60 мм в один слой, вдавливая его в грунт и поливая при этом водой. До устройства бетонного подстилающего слоя (подготовки) надо возвести подземную часть здания, сделать обратную засыпку пазух между фундаментом и котлованом, спланировать и укатать грунт.

Подготовку под полы из бетона марок М100--М200 укладывают по проектной отметке отдельными полосами при помощи комплекта бетоноукладочных машин. В неотапливаемых помещениях через 10...12 м по длине и 5...6 м по ширине в подготовке устраивают сквозные температурные швы шириной 8... 10 мм, которые нарезают машинами, снабженными абразивными дисками. Пазы заполняют горячим битумом.

Подстилающий слой из сборных железобетонных плит (размерами 6 х 3 х х 0,12 м) устраивают по готовому песчаному основанию. Плиты укладывают краном. Участки у колонн и стен бетонируют на месте.

Стяжка представляет собой слой толщиной 15...40 мм из мелкозернистого бетона, цементно-песчаного раствора марки 100 или асфальтобетона. Стяжку устраивают по перекрытию, чтобы выровнять его поверхность или придать ему проектный уклон. Если на поверхность перекрытия уложен слой пористого или нежесткого звукоизоляционного материала, стяжка образует корку, служащую основанием для покрытия пола. Стяжкой закрывают трубопроводы, размещаемые на поверхности перекрытия, делая ее на 10... 16 мм толще диаметра труб.

Поверхность цементных стяжек под укладку синтетических ковров, линолеума и плитки ПХВ затирают машиной СО-89 производительностью 40... ...50 м2/ч.

Под покрытия, укладываемые на битумной мастике, стяжки прогрунтовывают праймером -- раствором битума в керосине (состав 1: 2 или 1: 3), который наносят краскопультом.

Устройство монолитной плиты. Производя строительные работы, важно четко следовать техническим требованиям и рекомендациям, которые содержит технологическая карта под устройство фундаментной железобетонной плиты. От выполнения данных рекомендаций будет зависеть длительность срока эксплуатации строения. Сооружение железобетонного основания делают на первом или цокольном этаже, располагая там монолитную плиту. Усилить его прочностные характеристики позволяет конструкция такого основания, которая равномерно распределяет нагрузки относительно плиты под фундамент.

Такая технологическая карта разрабатывается под проект строительства индивидуального дома или постройки для прорабов или мастеров строительных организаций и может служить в качестве технологического документа. В приложении технологическая карта содержит подробное схематическое изображение с нанесенными на нем точными размерами монолитного фундамента. Технологическая карта описывает технологию строительных процессов (армирование, опалубочные и бетонные работы); содержит указания по технике безопасности, раскрывает технико-экономические показатели по видам работ; дает представление об оборудовании и инструментах, используемых при возведении железобетонной монолитной плиты; приводит калькуляцию затрат на монтаж и демонтаж различных конструкций, описывает процесс контроля качества выполненных процессов.

Конструкция железобетонной монолитной плиты относится к одному из вариантов возведения малозаглубленного илинезаглубленного фундамента.

Мелкозаглубленный фундамент применяют для облегченных построек, монтаж которых производят из дерева либо из пенобетона, небольших кирпичных или каркасных построек. Его целесообразно применять на слабо-пучинистом грунте. Фундаментную плиту мелкого заложения укладывают вглубь примерно на 50-70 см.

Тяжелые дома с громоздкими плитами перекрытия строят на заглубленном фундаменте. Такой вид основания применяют на пучинистых почвах, а также и в том случае, когда в доме планируется обустраивать подвал или цокольный этаж, например, для подсобного помещения или гаража. Заглубляют фундамент на 20-30 см глубже отметки промерзания почвы. Останавливаясь на такой конструкции, следует понимать, что ее устройство повлечет большой расход материалов и трудозатрат.

Что представляет из себя монолитная плита? Это плита из железобетона, под которой уложена подушка из слоя утрамбованного щебня или песка 10-30 см. Щебневую подушку располагают на материковом грунте, по-другому - земле, которую не подвергали механическому воздействию (рыхлению и перекопке).

Зачастую бетонная плита в толщину бывает 20-40 см. Помимо монолитной плиты допускается устройство сборного железобетона из нескольких плит (например, дорожные плиты). Они предусматривают устройство поверх плит бетонной или цементной выравнивающей стяжки.

Однако монолитный фундамент, представляющий устройство из одной плиты, является более надежным и долговечным в эксплуатации, так как обладает большой пространственной жесткостью, в сравнении с фундаментом сборного типа из множества плит. Кроме того, устройство и монтаж монолитного фундамента на месте по стоимости обходится значительно дешевле, чем приобретение, доставка и монтаж с использованием крана плит дорожных и устройство поверх них цементной стяжки.

9. Бетонирование монолитных перекрытий

Основные указания по бетонированию перекрытий

Технологическая схема разработана на бетонирование монолитных перекрытий при строительстве жилого дома. Бетонирование перекрытий производится с использованием переставной опалубки по захваткам, после выполнения монолитных стен и колонн до нижней отметки перекрытия. До начала бетонирования перекрытий на каждой захватке необходимо:

Предусмотреть мероприятий по безопасному ведению работ на высоте;

Установить опалубку;

Установить арматуру, закладные детали и пустотообразователи для проводки;

Все конструкции и их элементы, закрываемые в процессе бетонирования (подготовленные основания конструкций, арматура, закладные изделия и другие), а так же правильность установки и закрепления опалубки и поддерживающих ее элементов должны быть приняты и соответствии со СНиП 3.01.01-85.

Перед бетонированием поверхность деревянной, фанерной или металлической опалубки следует покрыть эмульсионной смазкой, а поверхность бетонной, ж/бетонной и армоцементной опалубки смочить. Поверхность ранее уложенного бетона очистить от цементной пленки и увлажнить или покрыть цементным раствором. Защитный слой арматуры выдерживается с помощью инвентарных пластмассовых фиксаторов, устанавливаемых в шахматном порядке. Для выверки верхней отметки бетонируемого перекрытия устанавливаются пространственные фиксаторы или применяют съемные маячные рейки, верх которых должен соответствовать уровню поверхности бетона.

Транспортирование бетонной смеси на объект производится автобетоновозами с выгрузкой бетона в бункера на площадке приема бетона. Подача бетонной смеси в конструкцию перекрытия производится в бункерах объемом 1,0 м куб. с помощью башенного крана.

При бетонировании ходить по заармированному перекрытию разрешается только по щитам с опорами, опирающимися непосредственно на опалубку перекрытия. При выгрузке бетонной смеси из бункера в опалубку перекрытия расстояние между нижней кромкой бункера и поверхностью, на который укладывается бетон, должен быть не более 1,0 м. Бетонную смесь следует укладывать горизонтально слоями шириной 1.5-2 м одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией. При бетонировании плоских плит рабочие швы по согласованию с проектной организацией устраивают в любом месте по оси стены. Поверхность рабочего шва должна быть перпендикулярна поверхности плиты, для чего в намеченных местах прерывания бетонирования ставятся рейки по толщине плиты. Возобновление бетонирования в месте устройства рабочего шва допускается производить при достижении бетоном прочности не менее 1,5 МПА и удаления цементной пленки с поверхности шва механической щеткой с последующей поливкой водой. Для уплотнения бетонной смеси используются глубинные вибраторы (ИВ-66,ИВ-47А) или поверхностные вибраторы (ПВ-1,ПВ-2).

Укладка бетонной смеси в конструкции ведется слоями в 15... 30 см с тщательным уплотнением каждого слоя. Наиболее распространен способ уплотнения бетона вибрированием. На строительной площадке используют внутренние (глубинные), наружные и поверхностные вибраторы. Вибраторы приводятся в действие электрическим током (электрические вибраторы) или сжатым воздухом (пневматические вибраторы). В массивные конструкции бетон укладывают с помощью внутренних вибраторов. Поверхностными вибраторами уплотняют бетонные смеси в плитах перекрытий, полах и других подобных конструкциях. Наружные вибраторы применяют для бетонирования густоармированных тонкостенных конструкций. Продолжительность вибрирования в каждом месте установки вибратора зависит от пластичности (подвижности) бетонной смеси и составляет 30...60 с. Признаком достаточности вибрирования служит прекращение осадки бетона и появление цементного молока на его поверхности. Чрезмерная вибрация бетонной смеси вредна, так как может привести к расслоению бетона. Шаг перестановки внутренних вибраторов - от 1 до 1,5 радиуса их действия.

При большой подаче бетона в крупные массивы применяют пакетные (групповые) вибраторы. Крупные конструкции бетонируют участками (блоками) с устройством рабочих (строительных) швов. Размеры блока в плане не более 50...60 м кв. и высота до 4 м.

Возобновлять прерванное бетонирование можно после того, как в ранее уложенной бетонной смеси закончится процесс схватывания и бетон приобретает прочность не менее 1,2 МПа, примерно через 24-36 ч после укладки бетона. Для надежного сцепления бетона в рабочем шве поверхность ранее уложенного бетона тщательно обрабатывают: путем насечки удаляют верхнюю пленку раствора и обнажают крупный заполнитель, продувают сжатым воздухом и промывают струей воды, протирая проволочными щетками, в местах выпуска арматуры очищают стержни от раствора.

Во время работы не допускается опирание вибратора на арматуру и закладные детали монолитной конструкции. В местах непосредственной установки электротехнических коробочек виброуплотнение не производить.

Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса его действия, поверхностные вибраторы переставляют так, чтобы площадка вибратора на новой позиции на 50-100мм перекрывала соседний провибрированный участок.

Продолжительность вибрирования на каждой позиции должна обеспечивать достаточное уплотнение бетонной смеси, основными признаками которого служат прекращение ее оседания, появление цементного молока на поверхности и прекращение выделения пузырьков воздуха. В местах, где арматура, закладные изделия или опалубка препятствуют надлежащему уплотнению бетонной смеси вибраторами, се следует дополнительно уплотнять штыкованием. В процессе бетонирования и по окончании его необходимо применять меры к предотвращению сцепления с бетоном элементов опалубки и временных креплений.

Сцепление бетона с опалубкой с течением времени увеличивается, поэтому опалубку необходимо снимать, как только бетон приобретет необходимую прочность. Распалубливание боковых поверхностей бетонных конструкций допускается после достижения бетоном прочности, обеспечивающей сохранность их углов и кромок, что соблюдается при прочности бетона не менее 2,5 кг/сд кв., достигаемой через 1...6 дней в зависимости от марки бетона, качества цемента и температурного режима твердения бетона.

Удаление несущей опалубки железобетонных конструкций допускается при достижении проектной прочности бетоном, %:

плиты и своды пролетом до 2 м 50

балки и прогоны пролетом до 8 м 70

плиты и своды пролетом 2...8 м 70

несущие конструкции пролетом более 8 м 100

При производстве работ необходимо руководствоваться требованиями СНиП 3.03.01-87 "Несущие и ограждающие конструкции", СНиП 12-03-2001, СНиП 12-04-2002 "Безопасность труда в строительстве" и СП 12-135-2003 "Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда".

10. Производство каменной кладки при возведении полнотелых стен зданий

В зависимости от конструктивных, эксплуатационных и других особенностей несущих и ограждающих элементов зданий и сооружений различают сплошную, облегченную кладку и кладку с облицовкой.

Сплошная неармированная кирпичная кладка применяется при возведении стен, простенков и столбов, перегородок, при устройстве перемычек и карнизов и выполняется из полнотелого одинарного (250х 120x65 мм) и пустотелого (250 X X120X65 и 250x120x88 мм) кирпича. Стены. Высота свободно стоящей стены зависит от ее толщины и массивности кладки, а также от ветровой нагрузки и может достигать 8 м. Средняя толщина горизонтальных швов -- 12, вертикальных -- 10 мм (допускаются швы толщиной не более 15 и не менее 10 мм).

Для обеспечения монолитности кладки предусматривают перевязку поперечных и продольных вертикальных швов по одно- или многорядной системе. При однорядной системе перевязки чередуются тычковые и ложковые ряды, при многорядной несколько ложковых рядов перекрываются одним тычковым. Число ложковых рядов зависит от вида кирпича и его толщины. При кладке из полнотелого одинарного и пустотелого кирпича толщиной 65 мм тычковым рядом перекрываются рять ложковых. Такую перевязку называют шестирядной. Если толщина кирпича более 65 мм, перевязка ложковых рядов тычковым предусматривается через каждые 0,4 м (от верха нижнего до низа верхнего тычкового ряда). При многорядной системе перевязки продольные вертикальные швы остаются сквозными на всю высоту ложковых рядов, а поперечные в каждом ряду перевязываются.

Прочность многорядной кладки на растворах марки ниже М25 меньше однорядной, а на растворах марки М25 и выше практически одинакова.

При кладке сплошных кирпичных стен по однорядной системе перевязки каждый вертикальный шов нижнего тычкового ряда должен быть перекрыт кирпичами верхнего ложкового ряда.

11. Производство каменной кладки при возведении утепленных стен зданий

...Подобные документы

Производство земляных работ. Возведение монолитных фундаментов под стены зданий из сборных железобетонных элементов. Устройство буронабивных свай. Каменные работы при возведении зданий из кирпича. Устройство плиточных, мозаичных, дощатых, паркетных полов.

учебное пособие , добавлен 15.01.2014

Конструктивные решения возводимого здания. Земляные работы, устройство фундаментов. Монтаж колонн, подкрановых балок, плит покрытия, стеновых панелей. Устройство бетонных полов. Разработка технологической схемы монтажа. Выбор основных машин и механизмов.

курсовая работа , добавлен 09.01.2012

Работы подготовительного периода при возведении здания. Земляные работы и устройство монолитных фундаментов. Монтаж колонн, подкрановых балок, элементов покрытий, стенового ограждения. Укладка кровли и полов, остекление окон. Построение сетевого графика.

курсовая работа , добавлен 18.03.2013

Грунты как основания сооружений. Основные физические характеристики грунтов. Жесткие фундаменты неглубокого заложения. Конструктивные формы сборных фундаментов. Ленточные сборные фундаменты под стены. Характеристики отдельных видов забивных свай.

реферат , добавлен 17.12.2010

Категорирование высотных зданий и составление их рейтингов. Три критерия измерения высоты здания. История небоскребов - очень высоких зданий с несущим стальным каркасом. Конструктивные схемы высотных зданий. Разные варианты составных стальных колонн.

презентация , добавлен 06.03.2015

Регламентация эксплуатации зданий в масштабе страны. Оценка физического износа колонн, ригелей, фундаментов, стен, перегородок, покрытий, перекрытий, кровли, полов, дверных и оконных блоков, отопительной системы, водоснабжения и канализации здания.

курсовая работа , добавлен 10.02.2014

Фундаменты малоэтажных зданий и основные причины их высокой стоимости. Ленточные фундаменты жилых и общественных зданий с подвалом. Виды строительных материалов для малоэтажного строительства. Виды возведения зданий. Сравнение экономической эффективности.

реферат , добавлен 14.04.2011

Классификация опускных колодцев. Циклы производства работ по их устройству. Кессоны для строительства глубоких фундаментов и заглубленных зданий. Состав работ нулевого цикла. Сущность технологии "стена в грунте" при возведении монолитных конструкций.

реферат , добавлен 19.10.2014

Опалубочные чертежи стен, перекрытия и колонн. Ведомость объемов работ. Подача, укладка, уплотнение бетонной смеси. Уход за бетоном и выдерживание монолитных конструкций. Калькуляция трудовых затрат и заработной платы. Контроль качества и приемка работ.

курсовая работа , добавлен 01.07.2016

Анализ конструктивной схемы промышленного здания. Составление сочетаний нагрузок, действующих на фундаменты зданий. Определение глубины заложения фундамента, размеров его подошвы. Подбор сваебойного оборудования. Определение проектного отказа свай.

Геополитическая обстановка создаёт благоприятный фон для развития отечественного производства, поэтому инвестиции в данный сектор по праву считаются интересным направлением деятельности. Для создания эффективной компании, требуются собственные площадки – поближе к рынкам сбыта. В настоящий момент дешевле и быстрее возвести новое сооружение, нежели тратить деньги на реконструкцию старого.

Все этапы строительства производственного здания могут быть пройдены за несколько месяцев или даже недель, если правильно выбрать технологию работы. В частности, хорошо зарекомендовали себя металлоконструкции, подходящие для нашего климата и обладающие высокой устойчивостью. На их основе можно возвести заводы и фабрики, сборочные цеха, СТО и многое другое.

Вот лишь важнейшие этапы строительства производственных зданий:

Проектировочные работы. Контуры будущего здания создаются в специальной программе, а в отдельных случаях могут использоваться типовые чертежи.

Геодезические работы. Перенос проектных точек на «реальную почву» - процесс длительный и непростой, требующий специального оборудования и опыта.

Подведение к сооружению инженерных коммуникаций. Зданию потребуется как минимум водо- и электроснабжение, а многим сооружениям также необходим природный газ, канализация.

Обустройство фундамента. Основа строения примет на себя ключевую нагрузку, в связи с чем следует позаботиться о максимальной прочности и выносливости элемента.

Монтаж стен и кровли сооружения. Если для строительства используются каркасные технологии, то нужные технические узлы создаются на заводе, а на объекте выполняется их финишная сборка.

Установка инженерных сетей. Они монтируются в стеновое, потолочное пространство, а также в технические ёмкости, чтобы обеспечить максимальную защиту коммуникаций.

Наружная и внутренняя отделка здания. Если речь идёт о производственных сооружениях, то декорирование должно быть простым, практичным, и в то же время – эстетичным.

Монтаж производственного оборудования и устройств. Всё, что нужно для продуктивного труда, включая станки, секционные ворота, осветительные приборы, системы безопасности, устанавливается на объекте.

Пусконаладочные работы. При необходимости, корректная работа всех элементов строения проверяется перед его сдачей в эксплуатацию.

Металлоконструкции также могут использоваться в качестве технологии строительства многоэтажных домов. Однако до настоящего момента в нашей стране они не получили широкого развития, несмотря на доступность и скорость возведения. Впрочем, возможности каркасных технологий по достоинству оценили собственники бизнеса: это практичный и недорогой способ обзавестись собственным зданием для решения производственных задач.