- Dasar-dasar pengelasan listrik

- Proses Pengelasan Listrik

- Tahap persiapan

- Pencetusan

- Pembentukan las

- Bagaimana cara mengelas setelah berhenti?

- Keamanan

Pengelasan logam adalah salah satu operasi terpenting dalam pembuatan dan pengoperasian struktur logam. Pembuatan bagian logam yang kompleks, produk berpola, produk dari baja paduan tinggi adalah banyak profesional yang tahu betul cara mengelas logam dengan benar dengan pengelasan listrik. Lagi pula, pengelasan listrik adalah jenis yang paling umum, yang memiliki banyak keunggulan.

Dalam kehidupan, seringkali perlu untuk menghubungkan atau memperbaiki bagian logam sederhana - pipa, profil, strip, desain sederhana. Setelah berkenalan dengan cara mengelas logam dengan benar dengan pengelasan listrik, setiap orang dapat melakukan semua pekerjaan sendiri.

Dasar-dasar pengelasan listrik

Pengelasan listrik didasarkan pada proses penyambungan bagian logam dengan melelehkan tepi bagian yang berdekatan satu sama lain dan mengisi area ini dengan logam cair. Peleburan logam dilakukan dengan menggunakan busur listrik. Busur antara elektroda dan permukaan benda kerja dibuat dengan menerapkan arus searah kekuatan tinggi.

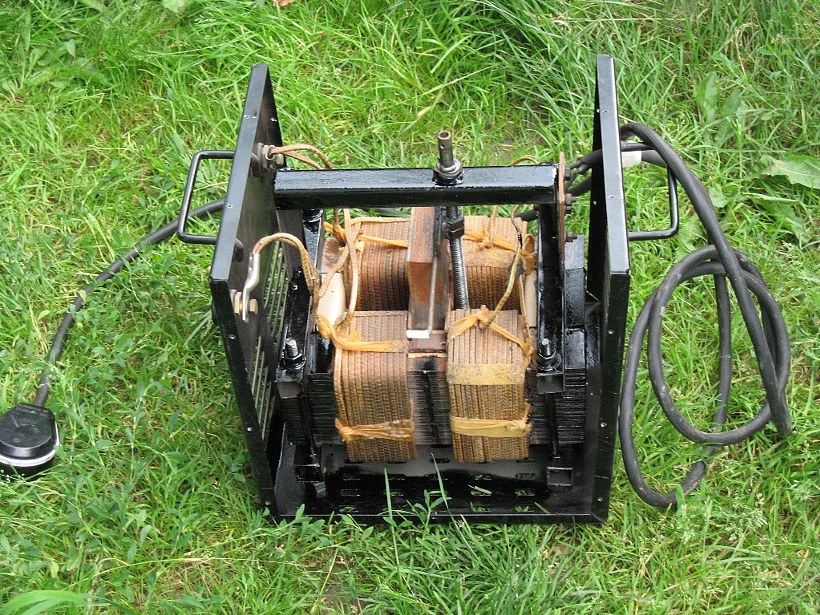

Set mesin las termasuk inverter, transformator, kabel, dudukan. Inverter dirancang untuk mengubah AC menjadi DC. Dengan bantuan transformator, kekuatan arus pengelasan yang diperlukan disediakan. Kekuatan arus diatur tergantung pada ketebalan benda kerja yang akan dilas, jenis logam dan jenis elektroda dan berkisar antara 30 hingga 400 A.

Elektroda adalah kawat logam (diameter paling umum adalah 3-5 mm), ditutupi dengan lapisan khusus. Panjangnya biasanya 250-500 mm. Pelapisan dalam proses pengelasan berperan sebagai media inert. Komposisi pelapis biasanya mencakup campuran logam (nikel, mangan, besi) dan mineral (alumina, magnesia, batu kapur).

Kembali ke indeks

Proses Pengelasan Listrik

Peralatan dan peralatan yang diperlukan untuk pengelasan:

- mesin las;

- set elektroda;

- sebuah palu;

- pahat;

- perisai pelindung;

- sikat logam;

- mengajukan;

- ampelas;

- Bulgaria;

- jangka lengkung;

- template dan probe.

Urutan proses pengelasan listrik berkembang sebagai berikut. Kutub positif (anoda) terhubung ke elektroda melalui dudukan dan konstanta listrik. Di celah antara elektroda dan permukaan benda kerja, busur listrik terbentuk, yang melelehkan semua logam yang memasuki zona aksinya.

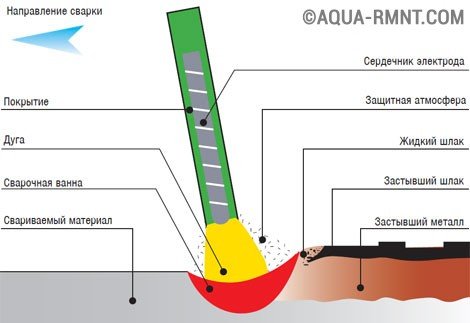

Pada saat yang sama, logam dasar elektroda meleleh. Logam ini dalam bentuk tetesan mengisi ruang antara tepi cair benda kerja di kolam las - sebagai hasilnya, lasan terbentuk. Di bawah pengaruh suhu tinggi, awan gas muncul dari penguapan lapisan. Awan ini, karena kelembaman kimianya, melindungi logam cair dari interaksi dengan udara. Terak muncul di atas lasan dari produk peluruhan lapisan, yang membentuk lapisan pelindung tambahan terhadap oksidasi. Lasan secara bertahap mendingin, dan logam di dalamnya mengkristal. Ini memastikan koneksi benda kerja.

Kembali ke indeks

Tahap persiapan

Langkah pertama adalah memilih elektroda dan mengatur nilai arus pengelasan. Sebagai aturan, elektroda digunakan dengan diameter 3,2 atau 4 mm. Selanjutnya, gunakan jangka sorong untuk mengukur ketebalan benda kerja untuk mengatur kekuatan arus. Elektroda dengan diameter 3,2 mm dapat digunakan dengan ketebalan benda kerja hingga 3 mm, dan kekuatan arus diatur ke 90 A. Elektroda dengan diameter 4 mm harus digunakan untuk benda kerja setebal 4 mm; dalam hal ini, kekuatan arus dengan ketebalan benda kerja hingga 3 mm adalah 100 A, dan dengan ketebalan 3-4 mm - 120 A.

Sebelum pengelasan, perlu untuk mempersiapkan area pengelasan. Untuk melakukan ini, benda kerja dibersihkan dari kotoran dan lapisan luar (cat, primer, dll.). Situs kerja langsung harus dibersihkan dengan penggiling, amplas atau file ke logam dasar. Benda kerja diperbaiki.

Kembali ke indeks

Pencetusan

Proses pengelasan diawali dengan terbentuknya busur antara elektroda dengan permukaan benda kerja. Untuk melakukan ini, dudukan diatur pada sudut 60º ke permukaan benda kerja dan dilewati dengan ringan sampai percikan muncul. Jika terjadi pelekatan elektroda, elektroda dilepaskan dengan cara sedikit dimiringkan dari sisi ke sisi. Setelah munculnya percikan api, elektroda naik di atas permukaan hingga ketinggian 5 mm.

Busur listrik harus terbentuk antara elektroda dan permukaan benda kerja. Panjang busur minimum adalah 3 mm, tetapi disarankan panjang busur optimal 5 mm. Jika busur stabil tidak terbentuk, naikkan arus pengelasan. Busur harus dipertahankan sepanjang waktu pengelasan dengan ukuran tertentu. Peningkatan panjang busur tidak diperbolehkan, karena proses oksidatif atau reaksi nitridasi dapat terjadi pada celah yang membesar, percikan tetesan logam cair terjadi, dan porositas dapat terjadi pada lasan. Dalam proses pengelasan, panjang elektroda berkurang, tetapi perlu untuk menjaga panjang busur tidak berubah, dengan lancar membawa sisanya lebih dekat ke permukaan.

Kembali ke indeks

Pembentukan las

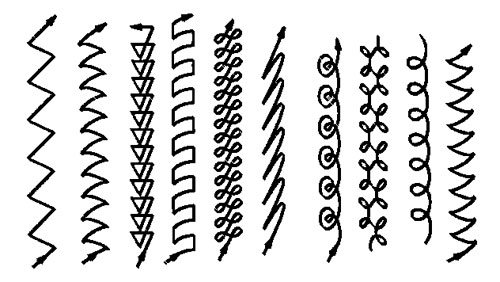

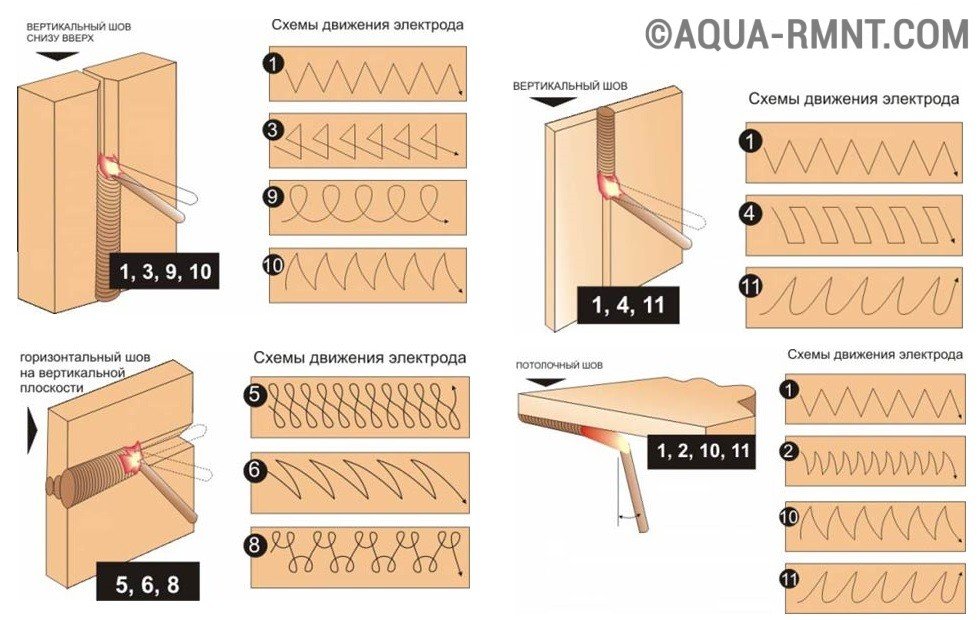

Busur yang terbentuk diarahkan ke awal area kerja dan melelehkan logam. Lasan dibentuk oleh gerakan longitudinal lambat yang halus dari elektroda di sepanjang garis pengelasan. Menurut jenis gerakannya, jahitan dapat dibagi menjadi beberapa jenis.

- Yang paling sederhana adalah jahitan ulir, yang diperoleh hanya dengan arah gerakan memanjang. Lebar jahitan seperti itu adalah 2-3 mm. Jahitan seperti itu berkualitas rendah dan hanya dapat digunakan di bagian yang tidak kritis.

- Lebih baik, tetapi juga tidak menjamin keandalan, adalah jahitan yang dibentuk oleh pergerakan elektroda dalam dua arah, memanjang dan melintang. Lebar jahitan seperti itu hingga 15 mm. Proyeksi gerakan elektroda adalah zigzag atau sinusoidal. Dalam hal ini, elektroda secara perlahan dimajukan di sepanjang garis pengelasan dan secara bersamaan dipindahkan secara melintang dari sisi ke sisi dengan lebar 10-15 mm.

- Lapisan las yang andal terbentuk ketika elektroda bergerak dalam tiga arah. Gerakan memanjang dan melintang dipertahankan, tetapi ketika posisi ekstrem dicapai di kedua sisi garis pengelasan, elektroda digeser kembali 10-20 mm. Ini memberikan gerakan bolak-balik, yang memungkinkan Anda untuk memproses ulang jahitannya. Langkah ke shift berikutnya adalah 30-50 mm. Secara proyeksi, gerakan tiga arah ini merupakan garis atau ornamen heliks.

Saat membentuk lasan, elektroda diarahkan pada sudut 75-80º ke permukaan benda kerja ke arah garis pengelasan dan secara ketat pada sudut 90º ke arah yang menjauh dari garis pengelasan.

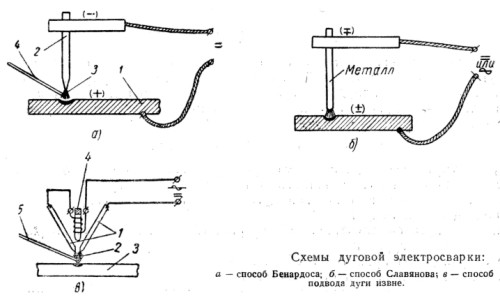

Pengelasan busur listrik adalah metode penyambungan bagian logam, di mana bagian-bagian yang akan disambung dilebur dengan pelepasan busur di zona kontaknya, diikuti dengan pemadatan dan pembentukan sambungan permanen. Sumber panas untuk pengelasan busur adalah busur pengelasan - pelepasan listrik stabil dalam campuran terionisasi dari uap bahan dan gas, ditandai dengan kepadatan arus tinggi dan suhu tinggi (4500-6000 ° C), melebihi titik leleh semua yang diketahui. logam.

Struktur busur las

Untuk membuat pelepasan listrik, konstanta or tegangan AC dari sumber listrik (mesin las). Akibatnya, busur las terjadi antara batang elektroda dan logam. Resistansinya melebihi resistansi elektroda dan kabel, sehingga bagian utama dari energi panas dilepaskan di busur.Untuk membentuk busur dan mempertahankan pembakarannya, di ruang antara elektroda dan logam yang dilas, harus ada partikel bermuatan positif dan negatif - elektron dan ion. Proses pembentukannya, yang disebut ionisasi, dilakukan selama penyalaan busur dan terus dipertahankan selama pembakarannya.

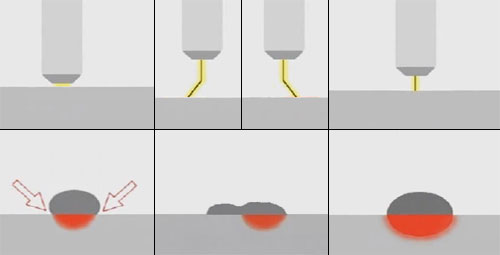

Gambar di bawah ini menunjukkan diagram busur las dan proses pembentukan jahitan. Di bawah pengaruh suhu tinggi busur (1), elektroda (2), pelapisnya (6) dan logam yang akan dilas (3) meleleh. Kolam las (4) terbentuk di lokasi lelehan, di mana tetesan elektroda cair (5) ditransfer. Lapisan cair (6) membentuk awan gas (7) dan rendaman terak (8) yang melindungi logam dari pengaruh oksigen dan nitrogen. Saat elektroda maju, logam mendingin dan mengkristal, membentuk lasan (9) dengan kerak terak (10) di permukaan.

Komponen yang diperlukan untuk pengelasan listrik

Untuk dapat mengelas logam dengan las listrik, Anda harus memiliki:- sumber arus (mesin las);

- bahan habis pakai las (misalnya elektroda) sesuai dengan logam yang akan dilas;

- pakaian pelindung (terutama masker pelindung);

- palu dan sikat logam untuk menghilangkan terak.

Sebelum Anda mulai bekerja mesin las, perlu untuk membersihkan logam yang dilas dari zat asing dan kontaminan - minyak, cat, karat, kerak, dll. Kehadiran mereka pada logam menyebabkan pelanggaran keseragaman jahitan dan pembentukan pori-pori. Pembersihan dilakukan dengan alat dan bahan yang sesuai - sikat logam, palu, lap dengan pelarut (misalnya, bensin). Kotoran yang sulit dihilangkan dapat diobati dengan nyala api kompor gas (blowtorch) dilanjutkan dengan penyikatan.

Jenis Las

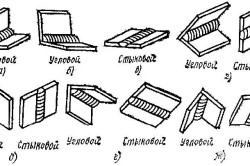

Digunakan dalam pengelasan jenis yang berbeda sambungan las. Ada beberapa dari mereka, 32 spesies hanya dibedakan oleh sambungan pantat. Namun, hanya ada empat yang utama: pantat (1), sudut (2), tee (3), lap (4). Dengan sambungan sudut dan tee, ujung-ujungnya dapat dihubungkan pada sudut mana pun satu sama lain.![]()

Dengan ketebalan logam lebih dari 3 mm, disarankan untuk memotong ujungnya, yang memungkinkan Anda membuat jahitan yang melewati seluruh ketebalan logam. Alur memungkinkan untuk dilas dengan beberapa lapisan (lapisan) dari bagian kecil, ini mengurangi stres dan deformasi dan meningkatkan struktur sambungan las.

Sudut pemotongan bisa berbeda - dari 25 hingga 50 °, tergantung pada ketebalan logam, jenis sambungan dan persyaratan kekuatan jahitan. Di rumah, saat bekerja dengan bagian-bagian kecil, pemotongan paling mudah dilakukan pada mesin penggiling. Saat bekerja dengan bagian besar, Anda dapat menggunakan pemotong gas. Jika pemotongan tidak dapat dilakukan karena alasan apa pun, arus pengelasan ditingkatkan untuk mengelas logam di seluruh ketebalan.

Merakit struktur sebelum pengelasan

Fitur sambungan las adalah deformasi struktur yang kuat. Mendinginkan, logam las "menarik" produk, mematahkan bentuknya. Jika tindakan yang tepat tidak diambil, bentuk struktur yang dilas akan sangat berbeda dari yang direncanakan. Sudut kanan akan berubah menjadi tajam atau tumpul, kerataan permukaan akan dilanggar.Deformasi diperangi dengan bantuan rakitan dan paku payung yang kaku. Bagian-bagian yang terhubung diperbaiki pada posisi tertentu dengan bantuan klem, klem, ikatan, dan perangkat lainnya. Tetapi bahkan produk tetap dapat mengarah jika Anda tidak membuat "paku payung" di tempat-tempat yang diperlukan - jahitan pendek dari bagian kecil di berbagai tempat struktur. Yang terakhir harus diposisikan sedemikian rupa sehingga tekanan jahitan saling dikompensasi. Pada sambungan pantat, misalnya, paku payung dibuat dari sisi bagian yang berbeda.

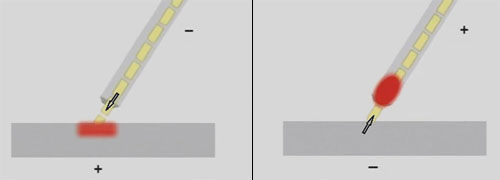

Polaritas koneksi

Bekerja dengan mesin las DC memberikan kesempatan tambahan untuk mengontrol mode pengelasan dengan menukar sambungan kabel dudukan (elektroda) dan penjepit tanah (bahan). Dalam mode normal, elektroda terhubung ke terminal "minus", dan material - ke terminal "plus". Sambungan ini disebut "polaritas lurus" dan memberikan pemanasan yang lebih baik dari bahan yang akan dilas, yang mana diperlukan dalam banyak kasus karena besarnya yang terakhir.Sifat fisik dari pemanasan logam yang lebih kuat dengan polaritas "langsung" adalah bahwa aliran elektron, yang merupakan arus listrik, bergerak dari "minus" ke "plus", dari katoda ke anoda (dalam hal ini, ke logam yang dilas), melewatkan energi gerakan dan pemanasannya di samping pemanasan dari busur listrik.

Kadang-kadang menjadi perlu untuk mengurangi pemanasan logam - saat mengelas bahan berdinding tipis (untuk menghindari pembakaran) atau baja paduan (untuk mencegah kejenuhan elemen paduan). Dalam hal ini, polaritas terbalik digunakan, menghubungkan elektroda ke "+" dan bahan yang akan dilas ke "-". Dalam hal ini, aliran elektron mengubah arahnya dan memanaskan bukan logam, tetapi elektroda.

Dalam penunjukan beberapa elektroda ada indikasi polaritas sambungan, yang harus diperhatikan. Tetapi, pada dasarnya, elektroda apa pun dapat bekerja pada polaritas yang berbeda, kecuali bahwa kualitas pengelasan akan bervariasi. Jika polaritas elektroda "asli" tidak diketahui, Anda harus bekerja dengannya, mengubahnya, akhirnya memilih salah satu yang menyediakan kualitas terbaik pengelasan.

Teknologi pengelasan baja dengan elektroda berlapis potongan

Pertanyaannya - bagaimana cara belajar memasak dengan pengelasan listrik - hanya memiliki satu jawaban - latihan. Anda tidak bisa menjadi ahli pengelasan hanya dengan mempelajari teori. Namun, sebelum memulai kerja praktik, ada baiknya berkenalan dengan dasar-dasar teoretis.Pengapian busur. Busur dapat terjadi baik jika terjadi kerusakan gas (udara), atau sebagai akibat dari kontak elektroda dengan penarikan berikutnya hingga jarak beberapa milimeter. Metode pertama (pemecahan udara) hanya dimungkinkan pada tegangan tinggi, misalnya, pada tegangan 1000 V dan celah antara elektroda 1 mm. Metode memulai busur ini biasanya tidak digunakan karena bahaya tegangan tinggi. Ketika busur ditenagai oleh arus tegangan tinggi (lebih dari 3000V) dan frekuensi tinggi (150-250 kHz), gangguan udara dapat diperoleh dengan celah antara elektroda dan benda kerja hingga 10 mm. Metode penyalaan busur ini kurang berbahaya bagi tukang las dan sering digunakan.

Metode pengapian busur kedua membutuhkan perbedaan potensial antara elektroda dan produk 40-60V, oleh karena itu paling sering digunakan. Ketika elektroda bersentuhan dengan benda kerja, sirkuit pengelasan tertutup dibuat. Pada saat elektroda dikeluarkan dari produk, elektron yang berada di tempat katoda yang dipanaskan dari hubung singkat melepaskan diri dari atom dan bergerak menuju anoda dengan gaya tarik elektrostatik, membentuk busur listrik. Busur cepat stabil (dalam mikrodetik). Elektron yang meninggalkan tempat katoda mengionisasi celah gas dan arus muncul di dalamnya.

Kecepatan pengapian busur tergantung pada karakteristik sumber daya, pada kekuatan arus pada saat elektroda menyentuh benda kerja, pada waktu kontaknya, dan pada komposisi celah gas. Kecepatan eksitasi busur dipengaruhi, pertama-tama, oleh besarnya arus pengelasan. Semakin besar nilai arus (dengan diameter elektroda yang sama), semakin besar penampang tempat katoda dan semakin besar arus pada awal penyalaan busur. Besar arus elektronik akan menyebabkan ionisasi yang cepat dan transisi ke pelepasan busur yang stabil.

Dengan penurunan diameter elektroda (yaitu, dengan peningkatan kerapatan arus), waktu transisi ke pelepasan busur yang stabil semakin berkurang.

Kecepatan pengapian busur juga dipengaruhi oleh polaritas dan jenis arus. Dengan arus searah dan polaritas terbalik (yaitu, plus dari sumber arus terhubung ke elektroda), kecepatan eksitasi busur lebih tinggi daripada dengan arus bolak-balik. Untuk arus bolak-balik, tegangan pengapian harus setidaknya 50-55V, untuk arus searah - setidaknya 30-35V.

Penyalaan kembali busur las setelah padam akibat hubungan pendek oleh tetesan logam elektroda akan terjadi secara spontan jika suhu ujung elektroda cukup tinggi.

Cara paling mudah untuk memulai busur adalah dengan membenturkan ujung elektroda ke logam. Dengan gerakan ini, busur terjadi dan lapisan mulai meleleh. Dalam hal ini, pelekatan elektroda tidak terjadi. Agar tidak meninggalkan bekas pada logam bersih, Anda harus menyerang sepanjang garis jahitan masa depan, memindahkan elektroda ke awal.

Jika ada aliran di ujungnya, itu harus dihilangkan dengan mengetuk logam dengan elektroda - lebih disukai di mana "massa" tidak terhubung, jika tidak, elektroda dapat menempel. Jika ujung elektroda terlalu terbuka, harus dipukul beberapa kali agar tidak lengket untuk melelehkan logam yang terbuka.

Pilihan diameter elektroda dan arus pengelasan. Diameter elektroda dan kekuatan arus dipilih, pertama-tama, dengan mempertimbangkan ketebalan logam yang akan dilas. Untuk pemilihan awal diameter elektroda dan kekuatan arus, Anda dapat menggunakan tabel berikut, nilai yang sesuai dengan jahitan bawah.

Kekuatan arus pengelasan juga ditunjukkan pada karakteristik elektroda pada kemasannya.

Saat melakukan pengelasan pada posisi vertikal dan overhead, elektroda dengan diameter tidak lebih dari 4 mm digunakan. Jika ada pemotongan tepi atau perlu mengisi celah di antara bagian-bagian, maka las akar dapat dilakukan dengan elektroda dengan diameter lebih kecil - 2,5-3 mm.

Nilai perkiraan arus pengelasan langsung dapat dihitung dengan rumus I \u003d K d, di mana Saya- kekuatan saat ini, Ke- koefisien, d- diameter elektroda Koefisien Ke dipilih tergantung pada diameter elektroda.

Perhitungan ini memungkinkan Anda untuk menentukan nilai arus untuk jahitan bawah saat mengelas dengan arus searah. Jika kondisi ini berubah, rumus harus diubah:

- Jika jahitan vertikal akan dimasak, faktor penyesuaian yang sama dengan 0,9 harus dimasukkan ke dalam rumus. Hasilnya, rumusnya akan berbentuk I=0,9 K d.

- Saat melakukan sambungan plafon, nilai faktor koreksi harus dikurangi menjadi 0,8 (I=0,8 K d). Ini akan memungkinkan untuk mendapatkan volume logam cair yang lebih kecil dan kristalisasi yang lebih cepat.

- Saat mengelas pada arus bolak-balik, nilai arus pengelasan harus ditingkatkan 10-15A.

Nilai arus optimal harus dipilih selama operasi, tergantung pada kondisi spesifik.

Jika transformator las atau penyearah digunakan sebagai sumber arus, arus sebenarnya mungkin berbeda dari yang disetel pada mesin ketika tegangan suplai berubah. Jika rendah (misalnya pada malam hari), arus pengelasan aktual akan lebih rendah dari nilai yang ditunjukkan oleh sakelar sakelar.

Saat mengelas jahitan vertikal dari atas ke bawah, kekuatan arus diatur ke 5-10A lebih banyak daripada saat mengelas dari bawah ke atas.

Mempengaruhi kekuatan arus yang dibutuhkan dan jenis sambungan las (diagram sambungan). Pengelasan butt membutuhkan lebih sedikit arus daripada pengelasan tumpang tindih. T-joint, yang membutuhkan lebih banyak panas selama pengelasan, perlu meningkatkan kekuatan arus sebesar 10-15% dibandingkan dengan pengelasan butt.

Konduktivitas termal baja yang dilas juga mempengaruhi nilai arus yang dibutuhkan. Semakin tinggi, semakin intens logam di zona busur didinginkan, semakin tinggi kekuatan arus harus untuk memastikan penetrasi yang baik. Oleh karena itu, ketika mengelas baja kromium-molibdenum dan kromium-perak, arus masing-masing harus 10% dan 20%, lebih kecil daripada baja ringan, karena yang terakhir memiliki konduktivitas termal yang lebih besar.

Saat mengelas produk logam dengan ketebalan berbeda, kekuatan arus harus sesuai dengan batas bawah untuk ketebalan yang lebih besar.

Bekerja dengan mesin las pada arus rendah dan tinggi. Jika arus rendah, logam dasar tidak cukup panas, kolam statis, tidak ingin menyebar, membentuk inversi pada batas las, terak berat membanjiri busur, dan elektroda menempel. Jika karena alasan tertentu arus tidak dapat ditingkatkan, perlu untuk secara aktif memindahkan elektroda dari sisi ke sisi, mencegah terak membanjiri busur.

Jika arusnya tinggi, logam dasar memanas dengan kuat, terak menjadi terlalu cair, dan rendaman menjadi terlalu bergerak, sulit untuk mengontrol rendaman seperti itu. Logam dapat tumpah di tepi jahitan, menyebabkan percikan. Elektroda juga akan meleleh terlalu cepat, menciptakan ketidaknyamanan tambahan. Dalam hal ini, perlu untuk mengurangi arus atau meningkatkan kecepatan elektroda, sehingga mengurangi suhu logam dasar.

Lebih sulit untuk mengontrol bak mandi dengan arus yang meningkat daripada yang normal. Namun, dengan perolehan pengalaman, ketika pekerjaan mesin las menjadi akrab dan mudah, dimungkinkan untuk meningkatkan arus pengelasan, sambil mempercepat kecepatan elektroda. Ini akan meningkatkan kinerja. Selain itu, arus tinggi meningkatkan penetrasi logam dan menghasilkan lasan yang lebih halus.

Elektroda harus dipegang pada sudut 90-45 derajat terhadap horizontal (ke arah jahitan). Sudut yang paling nyaman adalah 75 derajat. Nilai optimalnya tergantung pada jahitan mana yang seharusnya dibentuk.

Semakin vertikal elektroda dipegang, semakin dalam logam meleleh, dan jahitannya kurang cembung. Ini karena busur memberi tekanan pada mandi logam menyebabkannya menyebar. Elektroda yang dimiringkan dengan gaya busur menyebabkan jahitan naik dan menjadi lebih cembung.

Terlalu banyak kemiringan menghasilkan penetrasi yang buruk, jahitan yang sangat cembung dan pencairan lapisan yang tidak tepat. Dengan mengontrol sudut kemiringan, dimungkinkan untuk membentuk lapisan dengan konveksitas dan kedalaman penetrasi yang berbeda.

Pembentukan mandi. Setelah pengapian busur, perlu untuk memanaskan logam dan membentuk bak. Untuk melakukan ini, buat 2-3 putaran kecil di sekitar titik awal jahitan. Selain memanaskan logam dan membentuk bak, pada saat ini, atmosfer pelindung gas terbentuk, yang diperlukan agar tidak ada pori-pori yang muncul di lapisan.

Kontrol celah antara elektroda dan logam. Mungkin hal terpenting dalam teknologi pengelasan adalah kontrol celah antara elektroda dan logam. Tugas ini diperumit oleh fakta bahwa elektroda memendek selama operasi, dan harus terus-menerus diturunkan untuk menjaga celah tetap konstan. Anda harus menguasai seni ini. Mempertahankan celah yang benar akan membantu membentuk jahitan yang kuat dan berkualitas.

Jika celahnya kecil, logam dasar tidak memanas dengan baik dan jahitannya ternyata cembung dengan non-fusi di tepinya. Jika celahnya besar, busur mulai "melompat", yang mengarah pada penetrasi yang buruk dan jahitan yang rapuh dan tak berbentuk. Celah normal memberikan penetrasi yang baik, jahitan yang rata, dan perpaduan tepinya dengan logam. Panjang busur harus cukup pendek - tidak lebih dari ketebalan elektroda yang dilapisi, biasanya sekitar 3mm.

Pengaruh panjang busur pada kualitas las: busur pendek, panjang dan normal.

Pembentukan jahitan. Untuk pembentukan jahitan yang benar, saat memimpin elektroda, bersamaan dengan gerakan translasi, perlu untuk membuat gerakan melingkar atau zig-zag relatif terhadap garis jahitan.

Kecepatan gerakan elektroda (kecepatan pengelasan) harus sedemikian rupa sehingga ada cukup logam cair untuk membentuk jahitan. Jika tidak cukup, potongan akan tetap ada - alur di sepanjang tepi jahitan (lihat Cacat pengelasan).

Jika elektroda bergerak terlalu cepat, busur tidak punya waktu untuk memanaskan logam, jahitan terletak di atas tanpa penetrasi logam dasar. Jika elektroda dipindahkan terlalu lambat, bahan dasar akan menjadi terlalu panas, logam cair berlebih akan terbentuk dan rendaman akan menyebar.

Kuat arus sangat erat kaitannya dengan kecepatan gerak elektroda. Arus tinggi meningkatkan penetrasi dan memungkinkan elektroda digerakkan pada kecepatan yang lebih tinggi. Semakin tinggi arus, semakin cepat elektroda harus digerakkan dan sebaliknya. Ketika kecepatan gerakan sesuai dengan kekuatan arus, tepi jahitannya tipis, menyatu dengan baik dengan logam dasar, jahitannya sendiri menjadi kuat dan indah.

jahitan vertikal. Menurut lokasinya di ruang, jahitan bawah, langit-langit, horizontal dan vertikal dibedakan. Dua yang pertama terletak di bidang horizontal, yang terakhir - di bidang vertikal.

Jahitan vertikal dapat dilas dengan dua cara - bergerak dari atas ke bawah atau dari bawah ke atas. Panas busur naik dari tempat pengelasan, oleh karena itu, untuk memastikan penetrasi yang baik saat mengelas dari atas ke bawah, Anda perlu mengatur arus sedikit lebih banyak (dengan 5-10A) daripada saat mengelas dari bawah ke atas.

Dengan mengubah kemiringan elektroda, Anda dapat menjaga bak agar tidak jatuh dengan mendorongnya ke atas dengan kekuatan busur. Jika masih jatuh, Anda perlu meningkatkan kecepatan gerakan, meningkatkan arus sedikit, dan memindahkan elektroda dari sisi ke sisi, memperluas jahitan.

Jika tidak, jahitan vertikal dibuat sesuai dengan aturan yang sama dengan yang bawah - pengelasan dilakukan dalam busur pendek dalam gerakan zig-zag atau melingkar. Kecepatan gerakan dipilih sesuai dengan kekuatan arus.

Jahitan horizontal. Teknologi pengelasan memungkinkan jahitan horizontal baik dari kiri ke kanan maupun dari kanan ke kiri. Cara pertama (dari kiri ke kanan) lebih nyaman bagi pengguna tangan kanan. Elektroda dipegang tegak lurus terhadap jahitan atau sedikit miring. Terlalu banyak kemiringan akan mendorong bak keluar dari tempatnya. Jika logam cair turun, Anda harus bergerak lebih cepat, mengurangi pemanasan logam dasar, atau membuat "tumpang tindih" - menggerakkan elektroda ke atas dan ke bawah. Jika pengalaman pengelasan tidak cukup, lebih baik membuat jahitan lebih tipis, jika perlu, memperluasnya dengan lintasan kedua.

Jahitan langit-langit. Saat melakukan sambungan langit-langit, elektroda dipegang tegak lurus ke langit-langit. Busur harus pendek, kecepatan gerakan harus konstan. Untuk menjaga logam di jahitan, Anda dapat membuat gerakan melingkar kecil ke samping, memperluas jahitan. Lapisan langit-langit dianggap yang paling sulit dalam teknologi pengelasan. Mereka harus dimulai hanya setelah mendapatkan keterampilan melakukan yang lebih rendah, horizontal dan vertikal. Ini tidak dapat dicapai tanpa latihan. Pada akhirnya, hanya latihan yang dapat mengajari Anda cara mengelas logam dengan cepat dan efisien.

Pengelasan logam tipis. Pengelasan baja tipis adalah tugas yang semakin sulit karena bahaya luka bakar. Yang terakhir ini ditangani dengan berbagai cara.

- Nilai arus pengelasan harus minimal, ini akan mengurangi suhu logam dasar. Pengelasan dilakukan dengan polaritas terbalik.

- Untuk menghindari deformasi struktur, Anda perlu mengelas dengan jahitan terputus-putus, dari waktu ke waktu pindah ke zona sambungan lain. Misalnya, mulailah memasak dari satu ujung sambungan, lalu pindah ke ujung lainnya, lalu ke tengah - dan seterusnya. Ini akan mencegah lengkungan logam yang kuat - terutama jika panjang sambungannya besar (lebih dari 200-250 mm). Semakin pendek jahitan kontinu, semakin sedikit tekuk.

- Dengan logam yang sangat tipis, pengelasan dilakukan dengan pemutusan busur secara berkala, yang padam dengan menarik kembali elektroda dan dengan cepat menyala kembali.

- Saat mengelas dengan tumpang tindih, perlu untuk mencapai kecocokan yang pas dari lembaran atas ke yang lebih rendah menggunakan beban atau klem pengepres. Adanya celah di antara lembaran akan menyebabkan lembaran atas terbakar.

- Saat mengelas pantat, perlu untuk mencapai celah minimum antara tepi di sepanjang sambungan. Kasus ideal - absen total celah. Untuk mengelas logam yang sangat tipis dengan sambungan yang tidak rata, lapisan bantu di bawah sambungan digunakan - dapat ditarik dan tidak dapat ditarik, tetap dengan bagian tersebut. Sebagai lapisan yang dapat ditarik, ada baiknya menggunakan pelat tembaga tebal (semakin tebal semakin baik), yang memberikan pembuangan panas yang baik dan tidak memungkinkan terbakar. Jika lapisan yang tidak dapat dilepas secara struktural tidak mungkin, atau tidak ada strip tembaga, Anda dapat mengelas bagian tersebut dengan lapisan baja, melepaskannya setelah penggiling. dengan cara yang baik pengelasan baja tipis adalah flanging tepi pada sudut hingga 180 °.

Secara umum, sebelum mengelas baja yang sangat tipis, disarankan untuk berlatih pada bagian yang terpisah untuk menyesuaikan reaksi Anda sendiri dengan kondisi pengelasan. Ini akan menghindari kerumitan melelehkan lubang yang terbakar.

Pengelasan besi cor, baja tahan karat dan logam non-ferrous

Setiap logam memiliki karakteristik pengelasannya sendiri, terkadang membuat perubahan signifikan pada prosesnya, dan jawaban atas pertanyaan "cara memasak dengan pengelasan listrik" tanpa mempertimbangkan pengelasan besi tuang, baja tahan karat, dan logam non-ferrous tidak akan lengkap.Misalnya, tembaga, karena konduktivitas termalnya yang tinggi, membutuhkan konsentrasi energi yang lebih besar di zona pengelasan daripada logam lain, dan jika bagiannya besar, maka pemanasan awal sangat diperlukan. Pengelasan tembaga.

Aluminium adalah bahan yang sulit untuk dilas karena pembentukan lapisan oksida pada permukaan tetesan logam cair, yang mencegah fusi mereka. pengelasan aluminium.

Besi cor rapuh dan dapat retak karena perbedaan suhu yang signifikan, dan sejumlah besar karbon mengarah ke yang tidak diinginkan proses kimia. Pengelasan besi cor.

Baja tahan karat memiliki konduktivitas termal yang rendah dan membutuhkan lebih sedikit arus untuk mengelas dibandingkan baja biasa. Tindakan juga diperlukan untuk mempertahankan sifat anti-korosi. Pengelasan baja tahan karat.

Titanium membutuhkan perlindungan yang sangat hati-hati dari gas udara. Pengelasan titanium.

Saat menggunakan konten situs ini, Anda perlu menempatkan tautan aktif ke situs ini, yang dapat dilihat oleh pengguna dan robot pencari.

Benang, paku keling, lem. Inilah yang dapat Anda kencangkan dua bagian logam tanpa menggunakan pengelasan listrik. Bagi banyak orang, pengelasan listrik adalah jenis matematika yang lebih tinggi, tetapi setelah menyelesaikan jahitan berkualitas tinggi pertama Anda, memori otot menyala, kalkulator berfungsi, karena setiap sentimeter jahitan adalah uang yang dibayarkan kepada spesialis. Mempelajari cara menggunakan mesin las jenis apa pun tidaklah sulit, yang utama adalah menetapkan tujuan sendiri. Dalam perjalanan ke tujuan ini, ada beberapa trik, yang akan kita bicarakan hari ini.

Dasar-dasar pengelasan

Untuk mengetahui cara memasak yang benar dengan pengelasan listrik, Anda perlu memahami prosesnya. Semuanya sangat sederhana - pengelasan logam adalah suatu proses, akibatnya ikatan interatomik terbentuk antara dua bagian selama pemanasan bersama. Bahkan lebih sederhana - dengan memanaskan dua potong logam dengan cara apa pun (dan dalam kasus kami, dengan bantuan arus searah yang diubah dari arus bolak-balik listrik), Anda bisa mendapatkan koneksi yang kuat dan permanen.

Akibatnya, kami mendapatkan jahitan las, tetapi sebelum itu perlu untuk mempelajari, setidaknya secara dangkal, seluruh proses mendapatkannya dari persiapan permukaan hingga pemrosesan jahitan jadi. Untuk pengelasan listrik, peralatan tertentu akan diperlukan, dan ini terutama mesin las.

Perangkat mana yang lebih baik?

Untuk tukang las pemula pilihan terbaik akan menjadi mesin las tipe inverter yang murah dan serbaguna. Selain itu, ada mesin las transformator dan mesin paling mahal untuk pengelasan semi-otomatis, tetapi kami tidak akan menyentuhnya, karena yang pertama terlalu besar dan rakus, dan yang terakhir dimaksudkan untuk penggunaan profesional, terutama untuk perbaikan mobil. .

Inverter las memiliki dimensi kompak, ringan dan dapat memasak logam dengan ketebalan apa pun. Logam tipis, pipa, struktur logam listrik, lembaran logam - semua ini dapat dimasak dengan inverter, dan tidak terlalu menuntut parameter arus dan tegangan listrik. Harga pengelasan inverter- dalam 4-6 ribu rubel. Ya, ini biasanya model Cina, bahkan jika mereka mengandung nama merek di Cyrillic - Stal, Brigadir, Fiolent. Komponen hanya bahasa Cina, tetapi perangkat murah ini juga dapat membantu dalam kehidupan sehari-hari. Semua aksesori tambahan paling sering disertakan dalam kit:

- elektroda las;

- topeng tukang las;

- kawat massa;

- pemegang elektroda dengan kawat;

- sikat logam;

- sarung tangan pelindung.

Teknologi pengelasan

Pengelasan bagian logam dilakukan di bawah pengaruh suhu tinggi, yang membentuk busur listrik. Busur terjadi antara elektroda las dan benda kerja. Di bawah pengaruhnya, logam meleleh, akibatnya logam elektroda dicampur dengan logam bagian yang akan dilas. Saat sambungan mendingin, kami mendapatkan lasan. Ukuran jahitan tergantung pada ketebalan elektroda, kecepatan gerakannya, mode pengelasan dan bentuk tepi yang dilas. Lebar lasan adalah dari 5 hingga 17 mm, dan kedalaman lasan aktif dapat dari 1 hingga 9 mm, tergantung pada ketebalan logam.

Elektroda terdiri dari inti logam dan lapisan, yang selama pengelasan menciptakan cangkang pelindung dari kolam las, dan setelah pengelasan mengeras dan membentuk terak. Terak ini harus dihilangkan menjadi logam kosong. Ini adalah satu-satunya cara untuk memeriksa kualitas sambungan las. Elektroda dipasang pada dudukan, yang terhubung ke terminal positif mesin las, dan terminal negatif, ground, terhubung ke benda kerja yang akan dilas menggunakan penjepit khusus yang disertakan dengan mesin.

Kami menangkap busur dan mendapatkan jahitan

Teori sudah selesai, sekarang mari kita lanjutkan ke praktik. Kedua bagian yang akan dilas harus dibersihkan dengan baik dari karat dan kotoran. Penjepit massa terpasang dengan aman ke salah satu bagian, dan titik pemasangan juga telah dibersihkan sebelumnya. Itu saja, nyalakan mesin las, kenakan sarung tangan pelindung dan masker las, bawa elektroda ke bagian yang akan dilas pada sudut perkiraan 50-60 derajat dan periksa kontaknya. Jika terjadi kontak, akan terjadi percikan api pada elektroda di daerah pengelasan. Setelah itu, kami menyentuh permukaan yang akan dilas dan melepaskan elektroda darinya sebesar 3-6 mm. Pada titik ini, sebuah busur akan muncul.

Jika tidak muncul, kami menyesuaikan arus pengelasan ke arah kenaikan. Pada akhirnya, perlu untuk mencapai busur stabil berkualitas tinggi dan pembakaran elektroda yang seragam. Sebenarnya, ini adalah hal yang paling sulit - untuk mendapatkan busur yang tepat. Hanya pengalaman dan saran dari tukang las yang baik yang dapat membantu di sini. Ketika elektroda terbakar habis, kami mengubahnya tanpa mematikan perangkat.

Setelah menguasai dasar-dasar pengelasan, Anda dapat mulai mempelajari fitur-fitur pengelasan tidak hanya baja, tetapi juga pengelasan besi cor, untuk ini digunakan elektroda khusus berbasis nikel. Beberapa jenis las ditunjukkan dalam diagram, dan kami berharap Anda sukses dalam belajar dan memperoleh keterampilan dalam pengelasan listrik.

Jahitan las adalah salah satu cara paling andal untuk menghubungkan bagian-bagian. Ini digunakan dalam industri dan secara umum Kehidupan sehari-hari. Setiap Tuan rumah menggunakan pengelasan dari waktu ke waktu. Ada baiknya jika dia tahu cara memasak sendiri, tetapi seringkali Anda harus beralih ke spesialis. Tapi pengelasan bisa dipelajari. Anda harus mulai dengan yang paling sederhana: pengelasan listrik untuk pemula, pertama-tama, mempelajari cara membuat berbagai jahitan. Lagi pekerjaan yang kompleks hanya bisa dilakukan dengan pengalaman. Mari kita lihat dasar-dasar teknologi dan beberapa trik proses pengelasan.

Di mana untuk memulai - tahap persiapan

Pertama-tama, Anda perlu menyiapkan peralatan. Anda pasti membutuhkan mesin las, satu set elektroda, palu terak, dan sikat. Diameter elektroda dipilih tergantung pada ketebalan lembaran logam. Jangan lupa tentang perlindungan. Kami menyiapkan masker las dengan filter cahaya khusus, pakaian tebal dengan lengan panjang dan sarung tangan, lebih disukai suede. Anda juga memerlukan penyearah las, transformator atau inverter - perangkat yang mengubah arus bolak-balik dengan konstanta yang dibutuhkan untuk pengelasan.

Sebelum bekerja, perlu menyiapkan peralatan pelindung, yang meliputi masker khusus dengan filter ringan, sarung tangan suede dan pakaian lengan panjang, serta alat yang diperlukan

Teknologi proses pengelasan

Pengelasan adalah proses suhu tinggi. Untuk pelaksanaannya dibentuk busur listrik dan ditahan dari elektroda ke benda kerja yang akan dilas. Di bawah pengaruhnya, bahan dasar dan batang logam elektroda dilebur. Seperti yang dikatakan para ahli, kolam las terbentuk, logam dasar dan elektroda dicampur di dalamnya. Ukuran kolam yang dihasilkan secara langsung tergantung pada mode pengelasan yang dipilih, posisi spasial, kecepatan busur, bentuk dan ukuran tepi, dll. Rata-rata, lebarnya 8-15 mm, panjang 10-30 mm dan kedalaman - sekitar 6 mm.

Pelapisan elektroda, yang disebut pelapis, selama peleburan membentuk zona gas khusus di wilayah busur dan di atas bak. Ini menggantikan semua udara dari area pengelasan dan mencegah logam cair berinteraksi dengan oksigen. Selain itu, mengandung pasangan logam dasar dan elektroda. Terak terbentuk di atas jahitan, yang juga mencegah interaksi lelehan dengan udara, yang berdampak buruk pada kualitas pengelasan. Setelah pelepasan busur listrik secara bertahap, logam mulai mengkristal dan jahitan terbentuk yang menyatukan bagian-bagian yang akan dilas. Di atasnya ada lapisan pelindung terak, yang kemudian dihilangkan.

Selama proses pengelasan, lapisan elektroda meleleh, membentuk zona gas khusus. Di dalamnya, logam dasar dan elektroda dicampur.

Dasar-dasar pengelasan busur

Dalam rekomendasi tentang cara memasak dengan las listrik Perhatian khusus diberikan pada awal proses. Yang terbaik adalah mendapatkan pengalaman pengelasan pertama di bawah bimbingan seorang spesialis yang dapat memperbaiki kemungkinan kesalahan dan memberikan saran yang bermanfaat. Mulai bekerja harus mengencangkan bagian dengan aman. Untuk keselamatan kebakaran Anda perlu meletakkan seember air di dekat Anda. Untuk alasan yang sama, Anda tidak boleh melakukan pekerjaan pengelasan di atas alas kayu dan dengan sembarangan merawat sisa-sisa elektroda yang sangat kecil sekalipun.

Kami mengencangkan klem "pembumian" dengan aman. Kami memeriksa apakah kabel diisolasi dan dimasukkan dengan rapi ke dalam dudukan khusus. Kami menetapkan nilai yang dihitung dari daya saat ini pada mesin las, yang harus sesuai dengan diameter elektroda yang dipilih. Kami menyalakan busur. Untuk melakukan ini, kami mengatur elektroda pada sudut sekitar 60 ° relatif terhadap produk. Perlahan tarik mereka ke permukaan. Percikan api akan muncul, sekarang kita menyentuh logam dengan elektroda dan menaikkannya ke ketinggian tidak lebih dari 5 mm.

Jika operasi dilakukan dengan benar, busur akan menyala. Celah lima milimeter harus dipertahankan selama pengelasan. Harus diingat bahwa dengan pengelasan logam yang tepat dengan pengelasan listrik, elektroda secara bertahap akan terbakar, jadi kami terus-menerus membawanya sedikit lebih dekat ke logam. Pindahkan elektroda perlahan, jika tiba-tiba menempel, Anda harus sedikit mengayunkannya ke samping. Jika busur tidak menyala, mungkin perlu untuk meningkatkan arus.

Setelah ternyata menyalakan dan mempertahankan busur tanpa masalah, saatnya beralih ke pengelasan manik-manik. Kami menyalakan busur, perlahan dan lancar memindahkan elektroda secara horizontal, melakukan gerakan osilasi ringan dengannya. Pada saat yang sama, logam cair tampaknya "disapu" ke pusat busur. Hasilnya harus menjadi lasan yang kuat dengan gelombang kecil yang dibentuk oleh logam yang diendapkan.

Jika selama proses pengelasan bagian elektroda terbakar hampir sepenuhnya, dan jahitannya belum selesai, kami menghentikan sementara pekerjaan. Kami mengubah elemen bekas menjadi yang baru, menghapus terak dan terus bekerja. Pada jarak sekitar 12 mm dari ceruk yang terbentuk di ujung jahitan, yang juga disebut kawah, kami menyalakan busur. Kami membawa elektroda ke ceruk sehingga paduan terbentuk dari logam elektroda lama dan yang baru dipasang, setelah itu pengelasan jahitan berlanjut.

Selama pengelasan, elektroda membuat gerakan tertentu, terutama translasi, longitudinal dan transversal. Kombinasi mereka adalah jenis yang berbeda jahitan, yang paling umum ditunjukkan dalam diagram

Lintasan gerakan busur dalam proses pengelasan bagian dapat dilakukan dalam tiga arah:

- terjemahan. Diasumsikan pergerakan busur sepanjang sumbu elektroda. Dengan demikian, cukup mudah untuk mempertahankan panjang busur yang stabil.

- Membujur. Membentuk rol las ulir, yang tingginya tergantung pada kecepatan di mana elektroda bergerak dan ketebalannya. Ini adalah jahitan biasa, tetapi sangat tipis. Untuk memperbaikinya, dalam proses memindahkan elektroda di sepanjang jahitan yang dilas, gerakan melintang juga dilakukan.

- Melintang. Memungkinkan Anda mendapatkan lebar jahitan yang diinginkan. Ini dilakukan oleh gerakan osilasi. Lebarnya dipilih berdasarkan ukuran dan posisi jahitan, bentuk pemotongannya, dll.

Dalam praktiknya, ketiga gerakan dasar digunakan, yang saling tumpang tindih dan membentuk lintasan tertentu. Ada opsi klasik, tetapi setiap master biasanya memiliki tulisan tangannya sendiri. Hal utama adalah bahwa selama pekerjaan, tepi elemen yang akan disatukan dilebur dengan baik, dan jahitan dengan bentuk tertentu diperoleh.

Fitur pengelasan pipa

Pengelasan busur listrik dapat membuat jahitan vertikal, yang terletak di sisi pipa, horizontal - di sepanjang kelilingnya. Serta langit-langit dan bawah, terletak, masing-masing, di atas dan di bawah. Selain itu, yang terakhir dianggap paling nyaman untuk dilakukan. Pipa baja biasanya dilas butt dengan penetrasi wajib dari semua tepi sepanjang ketinggian dinding. Untuk mengurangi aliran di dalam pipa, sudut kemiringan elektroda dipilih tidak lebih dari 45 ° relatif terhadap horizontal. Tinggi jahitan - 2-3 mm, lebar - 6-8 mm. Saat mengelas dengan tumpang tindih, tinggi jahitannya sekitar 3 mm, dan lebarnya 6-8 mm.

Sebelum mulai mengelas pipa dengan pengelasan listrik, kami melakukan pekerjaan persiapan:

- Bersihkan barang secara menyeluruh.

- Jika ujung pipa berubah bentuk, potong atau luruskan.

- Kami membersihkan tepinya. Kami membersihkan setidaknya 10 mm dari bidang luar dan dalam yang berdekatan dengan tepi pipa ke kilau logam.

Sekarang Anda dapat mulai mengelas. Semua sambungan diproses secara terus menerus, hingga menyelesaikan pengelasan. Rotary, serta sambungan pipa yang tidak dapat diputar dengan lebar dinding hingga 6 mm, dibuat setidaknya dalam 2 lapisan. Dengan lebar dinding 6-12 mm - tiga lapisan dilakukan, lebih dari 19 mm - empat. Keunikan pengelasan pipa adalah bahwa setiap jahitan yang diterapkan pada sambungan harus dibersihkan dari terak, setelah itu yang berikutnya dilakukan. Jahitan pertama adalah yang paling bertanggung jawab. Itu harus benar-benar melelehkan semua tepi dan kusam. Ini terutama diperiksa dengan cermat untuk mendeteksi retakan. Jika ada, mereka dilebur atau ditebang dan fragmennya diseduh lagi.

Lapisan terakhir dibuat sehalus mungkin dengan transisi yang mulus ke logam dasar

Lapisan kedua dan semua lapisan berikutnya dilakukan sambil memutar pipa secara perlahan. Ujung dan awal semua lapisan harus digeser relatif terhadap lapisan sebelumnya sebesar 15-30 mm. Lapisan terakhir dibuat dengan transisi yang mulus ke logam dasar dan dengan permukaan yang rata. Untuk meningkatkan kualitas pengelasan pipa dengan pengelasan listrik, setiap lapisan berikutnya dilakukan dalam arah yang berlawanan relatif dengan yang sebelumnya, dan titik penutupannya harus diberi jarak.

Pengelasan sendiri adalah pekerjaan yang agak rumit. Namun, jika Anda mau, Anda masih bisa menguasainya. Anda perlu mempelajari aturan dasar proses dan secara bertahap belajar untuk melakukan yang terbaik latihan sederhana. Tidak perlu meluangkan waktu dan tenaga untuk menguasai dasar-dasar, yang akan menjadi dasar penguasaan. Selanjutnya, akan dimungkinkan untuk beralih ke teknik yang lebih kompleks dengan aman, mengasah keterampilan Anda.

Jika Anda ingin mempelajari cara menggunakan pengelasan listrik, Anda harus terlebih dahulu memperoleh peralatan yang diperlukan, karena pengelasan listrik untuk pemula adalah masalah yang bertanggung jawab. Untuk digunakan di rumah, mesin las bahkan tipe awal sudah cukup. Meskipun, benar-benar apa pun akan dilakukan:

- penyearah;

- inverter;

- transformator las.

Adalah baik jika kekuatan arus maksimum melebihi 160 ampere. Anda juga harus mendapatkan peralatan pelindung:

- topeng tukang las;

- sarung tangan kerja;

- pakaian yang terbuat dari bahan padat (bukan sintetis);

- sepatu bot yang terbuat dari kulit kasar atau terpal;

- sebuah palu;

- sikat logam.

Satu-satunya peralatan keselamatan dasar yang Anda perlukan adalah alat pemadam api atau setidaknya seember air. Anda juga harus mengambil semua tindakan pencegahan saat menggunakan peralatan listrik.

Untuk mempelajari cara menggunakan pengelasan listrik, Anda harus mengingat satu aturan sederhana: elektroda harus dipilih dengan mempertimbangkan ketebalan logam, dan kekuatan perangkat saat ini harus diatur sesuai dengan jenis elektroda.

Bekerja pada transformator las, untuk setiap milimeter ketebalan logam, arus 30-40 ampere diatur. Saat menggunakan inverter, arus maksimum untuk elektroda setebal 3 mm adalah 80 amp, karena pada 100 amp dapat memotong logam. Dalam kasus elektroda dengan ketebalan 2 mm, kekuatan arus diatur ke 20-30 ampere, dan ketika disetel ke 40 ampere, dapat memotong logam.

Sebelum Anda mulai mengelas, Anda perlu mempersiapkan tempat kerja, serta blanko yang akan digunakan untuk belajar bekerja dengan pengelasan. Dengan sikat logam atau dengan penggiling, bersihkan titik pengelasan dari karat dan kotoran. Klem atau ragum harus digunakan untuk memperbaiki dan memasang elemen yang akan dilas.

Anda perlu belajar cara bekerja dengan mesin las dari yang sederhana - rol las. Untuk melakukan ini, Anda perlu membeli elektroda dengan diameter 3 mm. Untuk pemula, ANO-21 atau ANO-36, yang dianggap universal dan paling murah, sudah cukup. Lebih baik menggunakan elektroda baru, karena yang lama terkadang lembap dan tidak dapat digunakan.

Penjepit massa harus dipasang pada benda kerja, dan elektroda dimasukkan ke dalam dudukannya.

- Hal ini diperlukan untuk menyerang elektroda pada bagian logam, seperti korek api, sedikit melambat. Ketika busur terjadi, itu harus dipegang dengan memegang elektroda beberapa milimeter dari permukaan benda kerja dan memindahkannya ke samping.

- Mengetuk adalah cara kedua. Ujung elektroda harus diketuk pada benda kerja dan segera sobek sambil menahan busur. Hal ini diperlukan untuk menggerakkan elektroda di sepanjang benda kerja, menjaga jarak 3 hingga 5 mm.

Anda dapat mempelajari cara memasak dengan mesin las dengan terlebih dahulu mempelajari cara memandu benda kerja dengan elektroda dengan benar. Kemiringan harus sekitar 75 derajat ke arah busur. Dengan mengatur nilai arus yang benar, busur akan stabil, dan logam dan elektroda akan meleleh secara bersamaan. Jika arusnya terlalu tinggi, logam akan mulai terbakar dan memercik.

Mencoba memasak

Cobalah mengelas dua bagian bersama-sama. Mulai busur, dan mulai elektroda dengan mulus di sepanjang jahitan pada sudut 75 derajat. Dalam hal ini, gerakan osilasi harus dilakukan dengan bulan sabit, seolah-olah menyapu logam dari setiap benda kerja ke sambungan las. Jadi Anda mendapatkan jahitan yang halus dan berkesinambungan. Setelah logam mendingin, Anda harus mengalahkan terak dengan palu.

Hal utama adalah berlatih, dan kemudian keterampilan Anda akan mulai meningkat. Di masa depan, Anda akan dapat menguasai teknik pengelasan yang lebih maju, seperti pengelasan jahitan vertikal atau langit-langit. Kemampuan seperti itu akan selalu Anda temukan dalam aplikasi ekonomi.