Ke kategori:

Pemasangan struktur bangunan

Kontrol kualitas pemasangan dan pengiriman dan penerimaan struktur rakitan

Kontrol kualitas instalasi

Kontrol kualitas pemasangan struktur bangunan harus didasarkan pada persyaratan untuk akurasi pelaksanaan struktur individu dan struktur secara keseluruhan, kepatuhan dengan norma dan aturan saat ini untuk pembuatan, pemasangan dan penerimaan struktur prefabrikasi. Kontrol yang terorganisir dengan baik dan dilakukan dengan hati-hati memungkinkan untuk mendeteksi kesalahan dalam produksi tepat waktu, memungkinkan untuk memperbaikinya tepat waktu, dan mengecualikan pengulangannya.

Kontrol kualitas pembuatan struktur dilakukan di pabrik oleh departemen kontrol teknis(OTC), kontrol diselesaikan dengan penerimaan struktur jadi oleh organisasi instalasi.

Di lokasi konstruksi, kontrol dilakukan oleh organisasi instalasi, sebagian oleh pelanggan, dan dilakukan dari saat penerimaan struktur ke gudang konstruksi dan diakhiri dengan commissioning struktur. Setibanya struktur di gudang, kuantitas, dimensi geometris dasar, tanda dan risikonya diperiksa. Kontrol penyimpanan struktur yang benar di gudang dan di lokasi pemasangan. Untuk kekurangan kuantitatif atau kualitatif, serta untuk pelanggaran tenggat waktu yang ditetapkan atau urutan pengiriman struktur, jika perlu, keluhan diajukan ke pabrikan. Unit struktur yang kompleks tunduk pada perakitan kontrol di pabrik. Jika, karena alasan tertentu, perakitan kontrol di pabrik tidak dilakukan, semua operasi harus dikontrol selama pra-perakitan awal di lokasi konstruksi. Selama perakitan kontrol struktur baja, mereka memeriksa kebenaran lubang pemasangan, kualitas lubang yang dibor, pemasangan tepi, kemiringan, dimensi geometris elemen, dll. Desain dimensi geometris selama pemasangan dan kualitas dari sambungan perakitan.

Perhatikan lokasi fondasi yang benar, keakuratan permukaan pendukungnya, kualitas pemasangan pelat dasar di bawah kolom, sausnya. Keakuratan pemasangan struktur individu dan dimensi geometris bagian struktur ditetapkan menggunakan instrumen geodetik dengan verifikasi kepatuhan terhadap toleransi pemasangan yang diatur dalam "Norma dan Aturan Bangunan" yang relevan (SNiP III -B. 3-62 * , III -B. 5-62 *, III -B. 7-69 dst.). Perlu membayar Perhatian khusus untuk kepatuhan dengan proyek dan ketelitian sambungan rakitan, yang kekuatannya menentukan stabilitas struktur. Saat melakukan kontrol kualitas pemasangan struktur baja, perlu untuk memeriksa kepatuhan terhadap persyaratan untuk pengelasan, perbautan, dan paku keling sambungan. Karya-karya ini hanya dapat diterima setelah rekonsiliasi setiap bagian struktur yang dipasang. Pemasangan setiap bagian baru tidak boleh dimulai sampai semua sambungan bidang dari bagian sebelumnya akhirnya diperbaiki.

Sambungan pemasangan dilas sesuai dengan aturan yang ditentukan dalam instruksi untuk mengelas struktur baja, sesuai dengan yang telah ditentukan proses teknologi, yang menentukan metode pengelasan, jenis dan urutan penjahitan, kualitas dan diameter elektroda, mode arus pengelasan. Semua operasi teknologi pengelasan tunduk pada pemantauan terus menerus, karena kekuatan jahitan, nilai minimum tegangan susut dan deformasi pada elemen struktural bergantung pada kualitas penerapannya.

Pengelolaan pekerjaan pengelasan hanya dapat dipercayakan kepada orang yang memiliki pelatihan teknis khusus; pengelasan - hanya untuk tukang las yang telah lulus tes sesuai dengan aturan saat ini untuk menguji tukang las listrik dan tukang las gas. Pengelasan langit-langit dan jahitan vertikal dari struktur yang paling kritis dipercayakan hanya kepada tukang las yang berkualifikasi tinggi. Setiap jahitan yang dilas harus memiliki cap tukang las yang melakukan pekerjaan. Kualitas lasan dikendalikan oleh: inspeksi eksternal, yang menetapkan keseragaman ketebalan dan lebar las, kesesuaian dimensi lasan dengan desain, tidak adanya cacat yang terlihat:

- retakan, kawah yang tidak meleleh, pori-pori, kurangnya penetrasi, inklusi terak;

- pengeboran diikuti dengan etsa permukaan logam yang terbuka untuk membangun penetrasi akar lasan dan tidak adanya cacat internal; etsa dilakukan dengan larutan asam nitrat 20-30% atau 10-12% larutan air garam ganda tembaga klorida dan amonium, diikuti dengan netralisasi dengan susu kapur;

- pemeriksaan densitas dengan uji minyak tanah, uji hidraulik atau vakum, uji kimia dengan reaksi fenolftalein terhadap amonia;

- pengujian mekanis sampel percobaan atau kontrol;

- transiluminasi dengan ampul radioaktif, kontrol sinar-X, metode elektromagnetik dan ultrasonik, yang membentuk cacat internal pada jahitan. Jahitan yang rusak harus dilubangi dan dilas ulang.

Kesesuaian tegangan sebenarnya dari baut kekuatan tinggi dengan desain dikendalikan dengan memeriksa torsi yang digunakan baut ini menggunakan kunci pas yang dilengkapi dengan instrumentasi dan dikalibrasi sebelum diperiksa. Torsi yang diterapkan selama kontrol untuk baut dari satu batch tidak boleh berbeda dari yang diterima untuk batch ini lebih dari ± 5%. Semua baut dapat dikontrol jika jumlahnya di sambungan hingga 5, setidaknya 5 pcs. dengan jumlah baut pada sambungan 6-20 dan tidak kurang dari 25% dengan jumlah baut pada sambungan 21 atau lebih. Jika selama kontrol ditemukan bahwa jumlah baut kekuatan tinggi yang dikencangkan lebih rendah atau terlalu dikencangkan melebihi 10% dari jumlah baut yang diuji, maka semua 100% baut dalam sambungan harus dikontrol. Baut yang dikencangkan lebih rendah yang terdeteksi harus segera dikencangkan, dan yang dikencangkan lebih dari 10% dari tegangan desain harus dilonggarkan hingga mencapai tegangan yang ditentukan. Baut, ring dan mur yang rusak harus diganti. Pada setiap sambungan yang dibuat dengan menggunakan baut berkekuatan tinggi, harus dioleskan stensil dengan cat putih, yang dimasukkan stigma tim yang membuat baut dan stigma orang yang mengontrol nilai torsi. Setelah pengiriman dan penerimaan struktur yang diproduksi dan dirakit menggunakan baut kekuatan tinggi, bersama dengan dokumentasi yang disediakan dalam bab SNiP III -B. 5-62 *, harus disajikan: log kontrol kualitas untuk persiapan permukaan bagian yang akan disambung; jurnal pengaturan baut kekuatan tinggi; sertifikat untuk baut, mur, dan ring kekuatan tinggi.

Memukau bagian individu diambil setiap hari. Tidak diperbolehkan meninggalkan sebagian lubang di area ini tanpa paku keling. Penerimaan paku keling yang dikirim selama pemasangan dicatat dalam jurnal khusus yang menunjukkan tanggal dan nama sambungan. Paku keling yang rusak dilepas dan diganti dengan yang baru, asalkan lubang dan permukaan logam tidak rusak. Kepala paku keling yang ditolak dihilangkan, sebagai suatu peraturan, dengan pemotongan oksigen menggunakan pemotong khusus.

Dalam proses penyegelan sendi struktur beton bertulang kontrol: pemasangan batang dan bagian penguat yang benar, pengelasannya, perlindungan anti-korosi; penggunaan yang tepat dari nilai beton; urutan beton; cara pengerasan beton pada sambungan, terutama pada suhu rendah; kekuatan beton. Setelah penanaman, tindakan harus diambil untuk mengecualikan kemungkinan goncangan pada sambungan yang rapuh selama pemasangan elemen di atasnya. Sambungan elemen prefabrikasi tunduk pada inspeksi dan penerimaan antara sebelum disematkan.

Selama pemasangan struktur penutup, hal-hal berikut diperiksa: perlindungan anti-korosi dari meja dan bagian pendukung untuk pemasangan dan pengikatan panel samping; kebetulan dalam satu keselarasan jahitan horizontal dan vertikal di antara panel; penyegelan jahitan yang hati-hati; kualitas jahitan mereka.

Untuk mengontrol kualitas pemasangan struktur bangunan, kayu gelondongan disimpan: pekerjaan pengelasan, pemasangan baut kekuatan tinggi, pembetonan sambungan dan dokumen teknis lainnya yang disediakan oleh Kode dan Aturan Bangunan.

Ke Kategori: - Pemasangan struktur bangunan

7. Kontrol kualitas pemasangan struktur.

Kualitas struktur bangunan harus diperiksa ketika diterima di lokasi konstruksi, selama kontrol langkah demi langkah dan pemasangan struktur, memperbaikinya dalam simpul dan sambungan.

Setelah menerima struktur, hal-hal berikut harus diperiksa: penampilan, kepatuhan penandaan dengan persyaratan standar, dimensi geometris, ketersediaan dan kebenaran pengisian dokumen yang menyertainya, pemuatan struktur yang benar ke kendaraan. Jika ditemukan desain yang cacat, perwakilan dari pemasok harus diundang dan tindakan harus dibuat untuk produk yang cacat. Hasil pengendalian operasional dicatat dalam dokumentasi eksekutif.

Saat memasang struktur beton bertulang prefabrikasi dari bangunan rangka bertingkat, toleransi berikut harus diperhatikan:

Toleransi Penyimpangan, mm

Perpindahan sumbu kaca pondasi relatif terhadap + 10

sumbu tengah;

Penyimpangan tanda permukaan bantalan atas fondasi. - sepuluh

Penyimpangan tanda bagian bawah atas kaca fondasi; - dua puluh

Offset sumbu kolom di bagian atas relatif terhadap + 15

sumbu tengah untuk kolom dengan tinggi lebih dari 4,5 m;

Offset sumbu palang relatif terhadap geometris + 5

sumbu struktur pendukung;

Penyimpangan bidang panel dinding di atas + 5

bagian dari vertikal (ke ketinggian lantai);

Perbedaan antara tanda teratas dari kolom yang berdekatan, serta 10 . teratas

panel-panel dinding;

Selisih antara tanda permukaan depan dari dua 5 . yang berdekatan

pelat lantai (penutup) pada sambungan;

Offset dalam hal pelat lantai dan atap relatif terhadap + 20

posisi desain mereka pada permukaan dan simpul pendukung

Untuk semua jenis insulasi struktur, pengelasan bagian tertanam dan outlet, serta untuk perlindungan bagian logam dari korosi, penyegelan dan penyegelan sambungan dalam proses melakukan pekerjaan yang relevan, tindakan dibuat untuk pekerjaan tersembunyi.

8. Instruksi untuk produksi pekerjaan

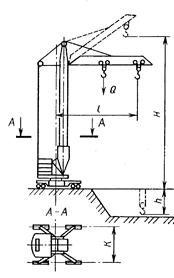

1) Untuk pemasangan struktur gedung, gunakan derek KB - 100.3, gunakan mesin, peralatan dan perkakas sesuai dengan yang diterima;

2) Pemasangan struktur prefabrikasi harus dilakukan hanya setelah verifikasi instrumental dan kesesuaian dengan proyek posisi struktur dalam denah dan ketinggian;

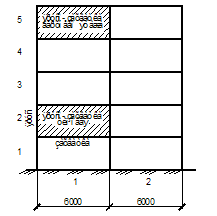

3) Urutan teknologi pemasangan struktur bangunan prefabrikasi harus dilakukan dalam urutan yang ditunjukkan pada diagram pemasangan, sambil memastikan stabilitas dan ketidakvariasian geometris dari bagian-bagian bangunan yang dirakit;

4) Untuk menutup sambungan-sambungan kolom pada kaca pondasi, digunakan beton kelas B20;

5) Struktur slinging untuk menghasilkan sling inventaris; metode slinging dalam semua kasus harus mengecualikan kemungkinan struktur slinging dan jatuh;

6) Saat melakukan pekerjaan pemasangan di musim dingin, sebelum memasang struktur beton bertulang prefabrikasi, mereka harus dibersihkan dari salju dan es.

9. Langkah-langkah untuk keselamatan dan perlindungan lingkungan.

1) Pekerjaan pemasangan struktur bangunan prefabrikasi dilakukan sesuai dengan proyek untuk produksi pekerjaan (SNIP 1. 02. 01-85);

2) Dilarang mengangkat struktur beton pracetak yang tidak memiliki loop atau tanda pemasangan;

3) Melampirkan area pemasangan dan runway crane dengan pagar setinggi 1,1 m, memasang rambu keselamatan di sepanjang pagar;

4) Saat memasang struktur, perangkat pencengkeram hanya dapat dilepas setelah dipasang dan dipasang pada posisi desain;

5) Semua bukaan yang terletak setinggi langit-langit atau tidak lebih tinggi dari 0,6 m dari permukaannya harus ditutup dengan pagar inventaris;

6) Di atas pintu masuk tangga, susunlah kanopi selebar 2 m dan panjangnya sama dengan lebar tempat pemasangan;

7) Pemasangan dan pekerjaan terkait (penyegelan sambungan, pemasangan jahitan) dapat dilakukan secara bersamaan, hanya pada pegangan yang berbeda, tergantung pada kondisi yang menjamin keamanan produksinya;

8) Pelepasan air limbah industri dan domestik ke badan air hanya diperbolehkan jika ada perangkat anti-erosi;

9) Untuk mengumpulkan limbah rumah tangga dan sampah di lokasi konstruksi, atur kotak kayu dengan tutup yang dapat dikunci;

10) Mengatur jalan sementara di lokasi konstruksi dengan mempertimbangkan pencegahan kerusakan pohon dan semak yang tumbuh selama pengangkutan struktur;

11) Pada kendaraan di bawah struktur dan material bongkar muat, mesin harus dimatikan.

Bibliografi.

http://revolution./rt/elems.cgi?e=311248

1. Snezhko A. P., Batura G. M. Teknologi konstruksi. Desain kursus dan diploma. - Kyiv: Sekolah Vyscha, 1991. - 199 hal.

2. Khamzin S. K., Karasev A. K. Teknologi konstruksi. Desain kursus dan diploma. - M.: Sekolah Tinggi, 1989. - 216 hal.

3. Sheroshevsky I. A. Desain bangunan dan struktur industri. - L.: Stoyizdat, cabang Leningrad, 1979. - 167 hal.

4. Trepenenkov R. I. Album gambar struktur dan detail bangunan industri. - M: Stroyizdat, 1980. - 284 hal.

1991. - 767 hal. 7. Bondarenko V.M., Rimshin V.I. Contoh perhitungan struktur beton bertulang dan batu: Proc. uang saku. - M.: Lebih tinggi. sekolah, 2006. - 504 hal. 8. Timofeev N.A. Desain struktur beton bertulang yang menahan beban dari gedung bertingkat bangunan industri: Metode. instruksi untuk tugas kursus dan latihan praktis untuk spesifikasi siswa. "Pembangunan fasilitas rel, rel dan rel". - M.: MIIT, 2004. ...

![]()

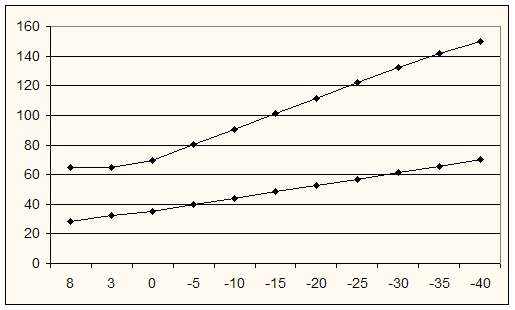

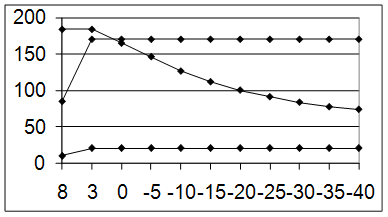

Crane hook (Ltr), m Kapasitas beban, t Hook lifting height, m KB-308 KB-403B Qtr KB-308 KB-403B Nktr building crane KB-308A. Diagram derek ditunjukkan pada Gambar 2. Gambar 2 - Diagram derek menara 4 Pembagian menjadi beberapa bagian, pegangan, tingkatan ...

Persiapan yang dilakukan langsung di lokasi konstruksi (memotong lembaran yang diprofilkan). Struktur logam dilindungi oleh lapisan anti korosi dan tahan api khusus. Perhitungan dilakukan pada konstruksi 2-5 lantai blok penyimpanan mobil permanen. Tinggi lantai 2,4 m Menentukan ruang lingkup pekerjaan konstruksi dan pemasangan Saat merancang pekerjaan pemasangan ...

Personil operasi, dan di ruang kontrol - hingga penurunan ketajaman visual, ketegangan saraf. saat ini dokumen normatif adalah: SNiP 23-05-95* "Pencahayaan alami dan buatan. Standar desain". Ruang bengkel menurut SNiP 23-05-95 * harus dinyalakan sedemikian rupa untuk memastikan pemasangan boiler berkualitas tinggi, dan selama operasi, kemungkinan operasi yang tepat. ...

Akurasi pemasangan. Akurasi pemasangan dipahami sebagai tingkat kesesuaian nilai aktual dari parameter yang dicapai selama pekerjaan pemasangan dengan nilai yang ditentukan dalam gambar dan persyaratan teknis.

Keakuratan pemasangan yang ditentukan dicapai dengan dukungan metrologi dan geodetiknya.

Jaminan metrologi akurasi instalasi adalah penetapan dan penerapan dasar ilmiah dan organisasi metrologi, sarana teknis, metode, aturan dan norma yang diperlukan untuk mencapai kesatuan dan akurasi pengukuran yang diperlukan.

Dukungan teknologi untuk akurasi pemasangan meliputi: pemilihan teknologi dan metode untuk mencapai akurasi yang ditentukan; cara dan sarana penyesuaian; peralatan pengujian untuk kemampuan manufaktur perakitan sesuai dengan kriteria akurasi (termasuk pemilihan dan penyajian persyaratan untuk kualitas yang diperlukan dari pembuatan verifikasi (penyelarasan) dan basis perakitan utama; penunjukan toleransi perakitan manufaktur dan persyaratan akurasi untuk perakitan tambahan dan pengukuran aktual pangkalan).

Basis pemasangan utama termasuk alas milik peralatan yang dipasang, dan alas yang terkait dengan elemen struktur bangunan atau peralatan yang dipasang sebelumnya, dengan mana yang utama dihubungkan, disebut sebagai tambahan.

Dasar geodesi dari instalasi adalah satu set sumbu longitudinal dan transversal dan elevasi yang digunakan untuk pemasangan dan penyelarasan peralatan teknologi. Sejajar dengan sumbu pemusatan konstruksi memanjang dan melintang, sumbu pemasangan berada, yang dibagi menjadi yang kontrol dan yang berfungsi. Sumbu kerja dan tanda elevasi digunakan untuk memasang dan menyelaraskan objek pemasangan pada posisi desain, dan yang mengontrol - untuk memeriksa sumbu dan tanda kerja.

Sumbu dipasang menggunakan berbagai alat geodetik dan pemasangan (theodolit, perangkat optik atau laser), dan dipasang dengan tanda (dadu pada fondasi), senar, garis tegak lurus.

Tanda elevasi ditetapkan dengan bantuan level, rel, dan diperbaiki dengan tolok ukur atau spasi pada struktur bangunan.

Kontrol kualitas pemasangan suku cadang, rakitan, dan mekanisme peralatan yang khas. Peralatan, mesin, dan mekanisme yang digunakan di perusahaan layanan mobil dipasok di area instalasi, sebagai aturan, dirakit (pengubah ban, mesin penyeimbang, dll.) atau unit perakitan lengkap (pengangkat mobil, penguji rem, dll.). Oleh karena itu, kontrol kualitas instalasi peralatan dikurangi terutama pada kontrol akurasi pemasangannya di lokasi desain dan kontrol akurasi operasi perakitan. Jenis kontrol terakhir selama penerimaan peralatan ke dalam operasi, tentu saja, tidak hanya mengacu pada operasi perakitan yang dilakukan selama proses instalasi, tetapi juga pada operasi perakitan teknologi yang dilakukan di pabrik. Pertimbangkan kriteria untuk kualitas operasi ini pada contoh pemasangan, perakitan elemen peralatan tipikal.

Poros dan kopling. Selama kontrol kualitas rakitan poros dan kopling, penyimpangan dari keselarasan, tegak lurus dan paralelisme diperiksa. Misalignment poros menyebabkan runout aksial dan radial kopling, yang menyebabkan getaran yang tidak dapat diterima dan kelebihan beban elemen peralatan, mengurangi daya tahan komponen kopling dan bantalan. Penyimpangan dari tegak lurus dan paralelisme poros menyebabkan kerusakan pada roda gigi yang digabungkan secara kinematis.

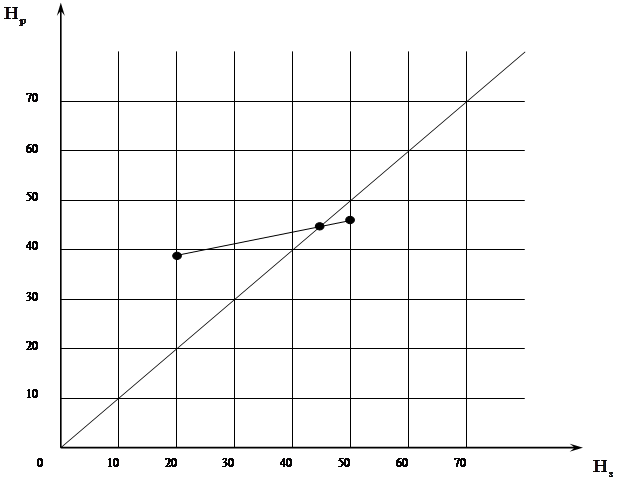

Memeriksa keselarasan poros dilakukan pada bagian kopling yang dipasang secara konsentris pada poros. Kondisi untuk keselarasan ideal poros adalah kesetaraan dimensi sebuah dan b pada empat titik pengukuran yang berlawanan secara diametral (Gbr. 4.6).

Beras. 4.6. Skema penyelarasan poros

Ketidaksejajaran dihitung sebagai setengah perbedaan dimensi yang berlawanan secara diametris pada bidang horizontal dan vertikal:

Penyimpangan misalignment yang diizinkan diambil sama dengan nilai runout ujung dan radial yang diizinkan untuk masing-masing jenis kopling dan torsi yang ditransmisikan.

Roda gigi dan roda gigi cacing. Kualitas pemasangan (perakitan) roda gigi diperiksa oleh posisi dan ukuran titik kontak, jarak bebas, dan kebisingan (Tabel 4.6).

Tabel 4.6

Kriteria untuk menilai kualitas perakitan roda gigi silinder

| Posisi titik sentuh | Sifat kebisingan | Penilaian build quality, alasan menikah |

| Berbisik atau bersenandung arus rendah | Bagus | |

| Tanpa beban - gemerisik, di bawah beban - buzz yang kuat | Pernikahan, ketidaksejajaran roda | |

| Di bawah beban - dengungan kuat dan ketukan terputus-putus, tanpa beban - gemerisik atau ketukan sangat kecil | Pernikahan, peningkatan izin samping, runout radial, getaran | |

| Ketukan terputus-putus saat idle dan dengungan kuat di bawah beban | Juga | |

| Di bawah beban - dengungan arus rendah yang kuat | Memuaskan | |

| Bersenandung ringan, ketukan terputus-putus yang sangat kecil | Pernikahan, peningkatan izin radial |

Dimensi maksimum titik kontak dengan posisi pasangan pengikatan yang benar harus tidak kurang dari yang ditunjukkan pada Tabel. 4.7 dan 4.8.

Tabel 4.7

Tingkat kontak gigi pada gigi pacu

Tabel 4.8

Tingkat kontak gigi pada gigi bevel

Keterlibatan normal pasangan cacing dan perpindahan sumbu cacing dan roda cacing sesuai dengan titik sentuh yang ditunjukkan pada Gambar. 4.7. Dengan pemasangan cacing yang benar, cat harus menutupi permukaan gigi roda cacing dengan panjang dan tinggi setidaknya 60-70%.

Gambar 4.7. titik sentuh

penggerak rantai. Kontrol kualitas pemasangan roda gigi ini terdiri dalam menentukan panah defleksi rantai, paralelisme poros dan posisi relatif sprocket. Posisi timbal balik dari sproket transmisi rantai diperiksa dengan mengukur jarak (Gbr. 4.8) l, l 1, l 2 ke string C - C. Sudut kemiringan sproket, ditentukan oleh rumus

tidak boleh lebih dari 30°.

Beras. 4.8. Susunan sproket rantai bersama

Sag f untuk penggerak rantai horizontal baru diambil tergantung pada jarak pusat-ke-pusat L (mm) sama dengan f = 0,02 L, dan untuk roda gigi dengan sudut kemiringan lebih dari 20 °, disarankan untuk mengambil jumlah sag dalam f m ax = (0.01-0.015 ) L. Pada roda gigi vertikal, cabang tidak boleh kendur.

Penggerak sabuk. Saat memasang roda gigi dengan sabuk-V, periksa posisi relatif puli dan kendurnya sabuk. Kebenaran lokasi katrol diperiksa dengan cara yang sama seperti prosedur verifikasi untuk penggerak rantai. Kendur yang diizinkan dari sabuk diambil sama dengan f = 0,01 L. Nilai aktual f diperiksa dengan menerapkan beban Q pada sabuk, yang nilainya dihitung dengan rumus

di mana P o - nilai tegangan sabuk yang optimal; - tegangan sabuk yang diijinkan sama dengan 1,8 MPa untuk penggerak sabuk datar dan 2 MPa untuk penggerak baji; F adalah luas penampang sabuk; L - jarak pusat.

Biasanya Q diambil dalam kisaran 50-100 N. Ketegangan sabuk adalah indikator terpenting kualitas rakitan penggerak sabuk. Sabuk yang longgar “berdetak” dan tergelincir, dan tegangan sabuk yang berlebihan menyebabkan hilangnya elastisitas dan kemampuan untuk meluncur secara elastis. Besarnya slip () dapat ditentukan dengan mengukur kecepatan putar aktual puli penggerak n 1 dan puli penggerak n 2, menurut rumus

di mana D 1, D 2 adalah diameter katrol. Nilai slip harus berada dalam 0,005-0,01.

Memeriksa kekencangan dan kekuatan kapal dan sistem perpipaan selama pekerjaan pemasangan. Kapal, perangkat, saluran pipa dan sistem: pelumas, hidrolik, pneumatik, dll., beroperasi di bawah tekanan dan dirakit selama pemasangan, serta setelah berakhirnya masa penyimpanan garansi, dikenakan kontrol keketatan dan kekuatan.

Kontrol kekencangan dan kekuatan dilakukan dengan tekanan uji air atau udara.

Nilai tekanan uji selama kontrol air diambil sesuai dengan Tabel. 4.9. Dalam hal ini, koefisien k memperhitungkan penurunan kekuatan material dinding bejana yang dikendalikan, pipa, dll. pada suhu operasi. Nilai koefisien ini diambil untuk bahan yang paling tahan lama dari bagian produk yang dipasang (kapal, dll.), sama dengan rasio kekuatan tarik bahan ini pada suhu normal dan operasi.

Tabel 4.9

Tekanan percobaan untuk mengontrol kekencangan dan kekuatan produk

Untuk bejana dan peralatan yang beroperasi di bawah tekanan pada suhu negatif, tekanan uji sama dengan pada 20 0 C. Suhu air dan lingkungan tidak boleh berbeda lebih dari 5 0 C. Produk harus berada di bawah tekanan uji untuk suhu tertentu. waktu ( Tabel 4.10), setelah itu tekanan dikurangi ke nilai kerja dan produk diperiksa. Produk ini diakui layak untuk pengendalian air, jika tidak ada tanda-tanda pecah, bocor, berkeringat, dan sisa deformasi yang terlihat di atasnya.

Tabel 4.10

Waktu pemaparan produk di bawah tekanan saat diuji dengan air

Pengujian udara kapal, peralatan, pipa untuk media kerja gas dilakukan di bawah mode tertentu (Tabel 4.11).

Tabel 4.11

Mode uji udara

Setelah paparan, tekanan uji dikurangi menjadi tekanan kerja dan kekencangan sambungan las diperiksa dengan menerapkan larutan sabun ke dalamnya. Kekencangan seluruh bejana, peralatan diperiksa sesuai dengan kriteria "penurunan tekanan" dalam waktu 24 jam, yang ditentukan oleh rumus

di mana p adalah penurunan tekanan selama 1 jam (sebagai persentase dari tekanan uji); T n, T ke - suhu pada awal dan akhir pengujian; p n, p k - tekanan total pada awal dan akhir pengujian (pengukur dan barometrik), MPa; t dan - waktu pengujian, h.

Untuk gas kerja beracun, penurunan tekanan yang diizinkan p dalam satu jam tidak boleh melebihi 0,1 dan 0,2% di lingkungan yang mudah meledak dan mudah terbakar.

Kontrol kualitas pemasangan sistem ventilasi untuk pengisapan selang di lokasi dan pos PTS. Saat menyiapkan tugas teknis (proyek) untuk pemasangan sistem ventilasi atau penerimaannya setelah pemasangan, perlu untuk menghitung, mengevaluasi kipas dan saluran udara untuk kepatuhannya terhadap standar.

Kipas dipilih sesuai dengan jumlah tekanan total dari saluran hisap dan pelepasan, dengan mempertimbangkan kehilangan udara atau hisap menurut tabel dan nomogram atau sesuai dengan karakteristik individualnya, yang merupakan ketergantungan dari tekanan total (p) yang dikembangkan oleh kipas, konsumsi daya (N) dan faktor efisiensi () pada suplai (konsumsi) udara yang dipindahkan (L) pada kecepatan konstan (n) impeler. Dalam hal ini, daya kipas (N c) ditentukan oleh rumus - jumlah koefisien resistansi lokal, sama dalam kasus umum = 0,03-1,3; p - kerapatan udara, kg / m 3; g adalah percepatan jatuh bebas, m/s 2 , adalah kecepatan aliran udara (dari 4 hingga 12 m/s).

Laju aliran udara yang diangkut ditentukan tergantung pada jumlah pertukaran panas yang diperlukan, dengan mempertimbangkan kerugian (koefisien yang sama dengan 1,1 - 1,15 diperkenalkan). Motor penggerak kipas harus sesuai dengan daya pengenal N in, yang diperiksa dengan kondisi:

N el \u003d N dalam × K, (4,19)

dimana K adalah faktor daya.

Setelah menyelesaikan pemasangan sistem ventilasi, mereka tunduk pada pengujian dan pengaturan pra-start. Selama pengujian, kepatuhan kinerja kipas dan volume udara yang melewati distributor udara dan perangkat pemasukan udara dengan data desain diperiksa; mendeteksi kebocoran di saluran udara; mengukur kebisingan dan getaran di bagian sistem. Setelah pengoperasian sistem ventilasi secara terus-menerus selama 7 jam, sertifikat penerimaan dibuat untuk pekerjaan yang dilakukan pada pemasangan, pengujian pra-mulai, dan regulasi.

1. Memberikan analisis tentang komposisi, makna dan isi dokumentasi instalasi peralatan.

2. Apa persiapan pra-pemasangan peralatan dan lokasi pemasangan?

3. Memberikan gambaran tentang ketentuan dan persyaratan utama untuk desain dan pengendalian pondasi dan penyangga.

4. Sebutkan persyaratan dasar dan metode pengendalian mutu pekerjaan instalasi. Apa yang menentukan akurasi pemasangan?

5. Tampilkan di contoh konkret esensi dari kontrol kualitas pemasangan suku cadang, rakitan, dan mekanisme peralatan yang khas.

6. Tunjukkan pada contoh spesifik esensi dari kontrol kualitas keketatan dan kontrol kekuatan kapal dan sistem perpipaan selama pekerjaan pemasangan setelah pemasangannya.

7. Tunjukkan pada contoh-contoh spesifik esensi dari pengendalian mutu pemasangan sistem ventilasi untuk pengisapan selang di lokasi dan pos PTS.