Mekanisasi pekerjaan.

Transportasi campuran beton. Transportasi campuran beton melalui jalan darat

Pengangkutan mobil campuran beton dilakukan di dump truck, truk beton, truk pengaduk (mixer), serta dalam wadah atau bak yang dipasang di badan kendaraan di atas kapal. Untuk mengangkut campuran beton di daerah perkotaan, serta jarak jauh (hingga 70 km), sangat disarankan untuk menggunakan mixer truk. Dalam pencampuran Pasokan campuran beton dengan crane dan kerekan. Menara self-propelled dan jib crane dengan satu set ember digunakan untuk pengumpanan batch dan distribusi campuran beton di blok beton. Bucket dapat berputar dan tidak berputar. Untuk memindahkan campuran beton hanya secara vertikal, berbagai elevator digunakan. Jadi, ketika mengkonkritkan langit-langit antar lantai bangunan rangka, lift tipe rak digunakan. , yang mengangkat campuran beton dalam ember atau wadah.

Transportasi campuran beton dengan konveyor sabuk dan pavers beton. Dalam konstruksi industri dan sipil, konveyor sabuk digunakan sebagai transportasi intra-gedung untuk memasok campuran beton, terutama ketika beton struktur dengan dimensi rencana kecil (struktur titik).

Industri untuk kebutuhan pembangun manufaktur konveyor sabuk seluler 6 ... 15 m panjang dan 400 ... lebar 500 mm pita halus atau berusuk. Sudut kemiringan konveyor saat mengangkat campuran dengan mobilitas hingga 4 cm - hingga 18 °, 4 ... 6 cm - hingga 15 °, dan saat menurunkan campuran - masing-masing hingga 12 dan 10 ° . Lebih efisien adalah pavers, yang berlaku untuk perangkat pondasi monolitik di bawah gedung dan peralatan teknologi, serta benda-benda lain yang tersebar. Paver beton adalah mesin self-propelled, pada platform berputar di mana terdapat peralatan untuk menerima campuran beton dan memasoknya ke tempat peletakan.

Teknologi beton.

Beton ditempatkan dalam tiga cara: penyegelan, pengecoran(campuran beton dengan superplasticizer) dan pengaturan tekanan. Dengan setiap metode peletakan, aturan dasar harus dipatuhi - bagian baru dari campuran beton harus diletakkan sebelum semen mulai menempel pada lapisan yang diletakkan sebelumnya. Sebagai aturan, peletakan dalam struktur kecil (berdinding tipis, kolom, dinding, balok, dll.) Dilakukan segera hingga ketinggian penuh tanpa gangguan untuk mengecualikan jahitan yang berfungsi.

Jahitan kerja disebut bidang sambungan antara beton keras dan beton baru (baru ditempatkan), terbentuk karena pecahnya beton. Sambungan kerja terbentuk ketika lapisan campuran beton berikutnya diletakkan di atas lapisan sebelumnya yang sepenuhnya sembuh. Hal ini biasanya terjadi selama istirahat di beton dari 7 jam.

Pembetonan terputus dimungkinkan untuk dilanjutkan setelah proses pengerasan selesai dalam campuran beton yang diletakkan sebelumnya dan beton memperoleh kekuatan setidaknya 1,5 MPa (mampu menyerap sedikit dampak dinamis tanpa kerusakan).

Konstruksi dinding monolitik.

Ketersediaan dinding dan partisi beton tergantung pada ketebalan dan tingginya, tingkat penguatan, jenis bekisting yang digunakan untuk konstruksinya, metode penyediaan dan pemadatan campuran.

Yang paling luas adalah: Beton berlapis h=30÷35 cm dan pemadatannya dengan vibrator dalam. Ketebalan elemen yang akan dibeton berlapis harus 100 mm. Dengan panjang > 20 m, dinding dibagi menjadi beberapa bagian 7 10 m, dan bekisting pemisah diletakkan pada batas bagian (perangkat jahitan kerja). Dengan ketinggian dinding lebih dari 3 m, batang penghubung pipa beton digunakan untuk menghindari delaminasi. Tidak diperbolehkan mensuplai beton pada satu titik, karena akan membentuk lapisan-lapisan lepas yang cenderung miring, beton akan mengalami delaminasi, dan kualitas permukaan dinding akan menurun (heterogenitas). Pada bagian tertinggi berikutnya, beton dilanjutkan setelah pemasangan jahitan dan perawatan 0,15 MPa.

60 Klasifikasi bekisting. Kontrol kualitas struktur monolitik. Fitur beton dalam kondisi musim dingin.

Kontrol kualitas.

Untuk ini, kontrol diperlukan dan dilakukan pada tahap berikut: selama penerimaan dan penyimpanan semua bahan baku (semen, pasir, batu pecah, kerikil, baja tulangan, kayu, dll.); dalam pembuatan dan pemasangan elemen dan struktur penguat; dalam pembuatan dan pemasangan elemen bekisting; saat menyiapkan alas dan bekisting untuk meletakkan campuran beton; dalam persiapan dan pengangkutan campuran beton; saat merawat beton selama pengerasannya.

Dalam proses penguatan struktur, kontrol dilakukan pada penerimaan baja (adanya tanda dan label pabrik, kualitas baja tulangan); selama pergudangan dan transportasi (pergudangan yang benar dengan merek, kelas, ukuran, keamanan selama transportasi); dalam pembuatan elemen dan struktur penguat (bentuk dan ukuran yang benar, kualitas pengelasan, kepatuhan dengan teknologi pengelasan). Setelah memasang dan menghubungkan semua elemen tulangan di blok beton, pemeriksaan terakhir dilakukan terhadap kebenaran dimensi dan posisi tulangan, dengan mempertimbangkan penyimpangan yang diizinkan.

Dalam proses bekisting mereka mengontrol pemasangan bekisting, pengencang yang benar, serta kepadatan sambungan di panel dan pasangan, posisi relatif bekisting dan tulangan (untuk mendapatkan ketebalan tertentu dari lapisan pelindung). Posisi bekisting yang benar di ruang diperiksa dengan mengikat sumbu tengah dan meratakan, dan dimensi diperiksa dengan pengukuran biasa.

Sebelum menempatkan beton mengontrol kebersihan permukaan kerja bekisting dan kualitas pelumasannya.

Pada tahap persiapan beton periksa keakuratan dosis bahan, durasi pencampuran, mobilitas dan kepadatan campuran. Mobilitas campuran beton dievaluasi setidaknya dua kali per shift. Mobilitas tidak boleh menyimpang dari nilai yang ditentukan lebih dari ±1 cm, dan kepadatan tidak boleh menyimpang lebih dari 3%.

Saat mengangkut beton pastikan tidak mulai mengeras, tidak pecah menjadi komponen, tidak kehilangan mobilitas karena kehilangan air, semen atau pengaturan.

Di instalasi situs perhatian harus diberikan pada ketinggian pembuangan campuran, durasi getaran dan keseragaman pemadatan, menghindari pemisahan campuran dan pembentukan cangkang, rongga.

Proses vibrocompaction kontrol secara visual, sesuai dengan tingkat sedimentasi campuran, penghentian keluarnya gelembung udara darinya dan munculnya laitance semen.

Penilaian akhir dari kualitas beton hanya dapat diperoleh atas dasar pengujian metode mekanis dan metode pulsa ultrasonik. Dalam kondisi musim dingin, selain persyaratan umum yang diuraikan di atas, kontrol tambahan dilakukan. Selama pemanasan listrik pendahuluan dari campuran, suhu campuran di setiap bagian yang dipanaskan dikontrol. Sebelum meletakkan campuran beton, periksa tidak adanya salju dan es di permukaan alas, elemen yang disambung, tulangan dan bekisting. Saat meletakkan campuran, suhunya dikontrol, serta dalam proses pengawetan beton.

Jenis bekisting.

Bekisting panel kecil yang dapat dilipat dan disesuaikan. Desain bekisting panel kecil meliputi: papan, penyangga linier dan sudut yang menopang bentuk, rak teleskopik. Bingkai perisai terbuat dari logam, dan geladak terbuat dari logam atau kayu lapis. Dimensi pelindung adalah kelipatan 300 mm dan memiliki dimensi berikut: panjang - 1,2; 1.5; 1,8 m; lebar - 0,3 dan 0,6 m Panel besar dengan lebar 0,9 dapat dimasukkan dalam kit bekisting; 1.2; 1,5 dan 1,8 m, tinggi 2,4 m Panel besar disatukan dengan elemen bekisting panel kecil. Direncanakan untuk menggunakan: elemen sudut tambahan, elemen pengikat, kawat gigi, penyangga yang dapat disesuaikan, perancah gantung, dek kerja dengan pagar dan elemen pemasangan dan pengikat lainnya. Massa panel bekisting logam adalah 16,9. . 0,32 kg, dan perisai gabungan - 11,7. . .20.5 kg, yang memungkinkan perakitan manual.

Sudut pemblokiran digunakan untuk menggabungkan bekisting menjadi panel yang diperbesar dengan perakitan blok berikutnya dan pembongkaran tanpa pembongkaran menjadi elemen terpisah. Panel yang diperbesar dilengkapi dengan penyangga dengan soket sekrup pendukung yang memungkinkan panel disejajarkan dalam posisi vertikal, serta perancah yang berfungsi dengan pagar. Selain pelindung utama, pelindung sudut geser internal dan eksternal dengan lebar 500 digunakan. .800mm, 600. . .900 dan 900. . .1200 mm, serta lebar ujung 0,1. ..0.25m.

Bekisting panel besar yang dapat dilipat dan disesuaikan.. Ini terdiri dari papan bingkai berukuran besar, dibuat di pabrik atau dirakit dari papan individu dengan pengencang di lokasi pemasangan; pengaku vertikal, yang terbuat dari profil atau rangka khusus dengan beberapa ukuran standar, dirancang untuk beban yang berbeda tergantung pada sifat struktur yang akan dibeton, konsistensi campuran beton, metode peletakan dan kecepatan beton; baut kopling dengan tabung; penyangga dengan panjang yang dapat disesuaikan; jack untuk menyesuaikan tinggi bekisting sekrup selama pemasangannya.

Bekisting blok. Bekisting yang dapat dipasang di blok telah tersebar luas dalam konstruksi perumahan monolitik dan prefabrikasi-monolitik. Blok bekisting modular yang dirancang oleh Orgtechstroy dari Kementerian Konstruksi Lithuania (Gbr. 2.32.) dirancang untuk konstruksi bangunan tempat tinggal hingga 16 lantai. Blok bekisting dirakit di lokasi konstruksi dari panel bekisting, yang dirakit dari elemen modular yang membentuk kontur tertutup dalam denah. Elemen sudut dipasang di persimpangan perisai. Perisai digantung di rak menggunakan tanda kurung. Setiap rak di bagian atas memiliki perangkat penanganan beban, dan di bagian bawah - tumit pendukung dalam bentuk dongkrak mekanis.

Kurung dipasang pada panel bekisting dari atas dan bawah, yang memperbaiki posisi kerja panel dengan irisan. Rak saling berhubungan dengan tautan. Panel terpisah digunakan sebagai bekisting luar dinding, yang digantung pada unit dalam ruangan dengan bantuan gantungan dan dihubungkan satu sama lain dengan batang. Suspensi memiliki mekanisme untuk melepaskan bekisting dari beton. Untuk pekerjaan yang aman, platform kerja dipasang pada pelindung.

Tinggi papan internal - 2550 mm, eksternal - 2850 mm. Bekisting blok dirakit dari panel modular dengan lebar 900, 1200, 1500, 1800, 2100 mm. Potongan sudut internal memiliki panjang sisi 150, 190, 220 dan 250 mm. Elemen sudut luar dibuat dengan pembulatan dengan radius 40, 190, 220, 340 dan 640 mm. Elemen bekisting dirancang untuk menyerap beban dari tekanan campuran beton sebesar 5 t/m 3 . Dimensi minimum blok bekisting adalah 2,7x2,7 m, maksimum - 7,7x7,2 m.

Bekisting (terowongan) yang dapat disesuaikan volumetrik. Ini digunakan untuk konstruksi gedung bertingkat dan publik yang sangat panjang, dengan dinding penahan beban melintang dan dinding fasad yang terbuat dari elemen prefabrikasi.

Bekisting mengambang terdiri dari bagian-bagian terpisah, yang lebarnya sesuai dengan jarak antara dinding melintang bantalan.

"Terowongan" dikumpulkan dari bagian-bagian, yang panjangnya sesuai dengan lebar bangunan atau apartemen. Set bekisting apung juga termasuk pelat inventaris yang membentuk bekisting di sepanjang ujung bangunan.

Bekisting yang dapat disesuaikan secara volumetrik memiliki mekanisme untuk memisahkan bagian dari permukaan dan pelipatan beton, serta perangkat untuknya  meluncurkan. Bagian-bagian digulung melalui ujung terowongan yang dibentuk oleh dinding melintang dan langit-langit, ke perancah kantilever di tingkat lantai di sepanjang fasad atau melalui bukaan yang tersisa di lantai, yang kemudian dibeton. Bagian bebas diatur ulang oleh derek ke posisi baru. Salah satu sistem bekisting yang khas adalah bekisting terpadu volumetrik yang dapat disesuaikan yang dirancang oleh TsNIIOMTP (ras. 2.34.). Bagian bekisting mencakup dua panel berbentuk L yang dihubungkan oleh penyangga yang dapat disesuaikan; sisipan tengah; jack dipasang di pelindung samping; mekanisme engsel.

meluncurkan. Bagian-bagian digulung melalui ujung terowongan yang dibentuk oleh dinding melintang dan langit-langit, ke perancah kantilever di tingkat lantai di sepanjang fasad atau melalui bukaan yang tersisa di lantai, yang kemudian dibeton. Bagian bebas diatur ulang oleh derek ke posisi baru. Salah satu sistem bekisting yang khas adalah bekisting terpadu volumetrik yang dapat disesuaikan yang dirancang oleh TsNIIOMTP (ras. 2.34.). Bagian bekisting mencakup dua panel berbentuk L yang dihubungkan oleh penyangga yang dapat disesuaikan; sisipan tengah; jack dipasang di pelindung samping; mekanisme engsel.

Saat melucuti bekisting, sisipan tengah diturunkan dengan bantuan mekanisme berengsel, pelindung berbentuk L saling mendekat dan bidangnya terlepas dari beton, kemudian bagian tersebut diturunkan ke rol dengan jack sekrup dan digulung ke atas perancah kantilever.

bekisting geser digunakan dalam konstruksi silo dan menara kerja, pipa, inti pengaku dan dinding gedung bertingkat. Tidak seperti bekisting geser lainnya, ketika bergerak di sepanjang ketinggian, ia tidak terpisah dari struktur beton, tetapi meluncur di atas permukaannya, bergerak dalam proses beton dengan bantuan alat pengangkat. Ada jenis yang berbeda bekisting geser. Namun, dalam semua kasus, elemen utamanya adalah panel bekisting, rangka dongkrak, batang dongkrak, dongkrak, lantai kerja, dan perancah gantung (Gbr. 5.17).

bekisting geser digunakan dalam konstruksi silo dan menara kerja, pipa, inti pengaku dan dinding gedung bertingkat. Tidak seperti bekisting geser lainnya, ketika bergerak di sepanjang ketinggian, ia tidak terpisah dari struktur beton, tetapi meluncur di atas permukaannya, bergerak dalam proses beton dengan bantuan alat pengangkat. Ada jenis yang berbeda bekisting geser. Namun, dalam semua kasus, elemen utamanya adalah panel bekisting, rangka dongkrak, batang dongkrak, dongkrak, lantai kerja, dan perancah gantung (Gbr. 5.17).

papan penutup, biasanya memiliki ketinggian 1,1 ... 1,2 m, mereka menutupi struktur beton di sepanjang kontur eksternal dan internal. Untuk mengurangi gaya gesekan saat mengangkat bekisting, perisai diberi lancip 1/500 ... 1/200 dari tinggi perisai (memperluas ke bawah). Jadi, jarak bersih antara perisai di bagian atas adalah 10...12 mm lebih kecil daripada di bagian bawah. Taper mengurangi risiko robek dan robeknya beton saat bekisting diangkat.

Elemen penahan beban utama dari sistem bekisting adalah: bingkai jack dan batang jack. Pada bingkai dongkrak dalam dua baris di sepanjang seluruh kontur, di sisi luar dan dalam dinding bangunan (struktur) yang sedang didirikan, ada lingkaran (biasanya saluran baja atau sudut), di mana panel bekisting dipasang. Pada rangka pendongkrak di bagian atas, mekanisme pengangkat dipasang - dongkrak, yang dengannya semua elemen bekisting geser diangkat secara bersamaan di sepanjang apa yang disebut batang pendongkrak, yang mentransfer semua beban vertikal ke susunan pendukung. Batang-batang ini (baja dengan diameter 22 ... 28 mm dan panjang hingga 6 m) bertambah seiring dengan pengerjaan beton. Untuk kenyamanan dan keamanan kerja, perancah eksternal dan internal (lantai kerja) didukung pada bingkai jacking, serta perancah gantung diatur di sepanjang kontur internal dan eksternal bangunan yang sedang dibangun.

Beras. 5 17. Bekisting geser:

Teknologi beton dalam kondisi musim dingin. Konsep "kondisi musim dingin" dalam teknologi beton monolitik dan beton bertulang agak berbeda dari kalender yang diterima secara umum. Kondisi musim dingin dimulai ketika suhu rata-rata harian di luar ruangan turun menjadi +5°C, dan pada siang hari terjadi penurunan suhu di bawah 0°C. Saat menyiapkan campuran beton dalam kondisi musim dingin, suhunya dinaikkan menjadi 35 ... 40 ° C dengan memanaskan agregat dan air. Agregat dipanaskan hingga 60 ° C dengan register uap, dalam drum berputar, dalam instalasi dengan pembersihan gas buang melalui lapisan agregat, air panas. Air dipanaskan dalam boiler atau boiler air panas hingga 90°C. Pemanasan semen dilarang. Saat menyiapkan campuran beton yang dipanaskan, urutan pemuatan komponen yang berbeda ke dalam mixer beton digunakan. Di musim dingin, untuk menghindari "penyeduhan" semen, air pertama-tama dituangkan ke dalam drum mixer dan agregat kasar dimuat, dan kemudian, setelah beberapa putaran drum, pasir dan semen dimuat. Total durasi pencampuran dalam kondisi musim dingin meningkat 1,2 ... 1,5 kali. Campuran beton diangkut dalam wadah tertutup (ember, badan mobil), diisolasi dan dipanaskan sebelum mulai bekerja.

Kondisi alas tempat campuran beton diletakkan, serta metode peletakan, harus mengecualikan kemungkinan pembekuannya di persimpangan dengan alas dan deformasi alas saat meletakkan beton di atas tanah yang bergelombang. Untuk melakukan ini, alas dipanaskan hingga suhu positif dan dilindungi dari pembekuan sampai beton yang baru diletakkan memperoleh kekuatan yang diperlukan. Bekisting dan tulangan dibersihkan dari salju dan es sebelum dibeton; tulangan dengan diameter lebih dari 25 mm, serta tulangan dari profil canai kaku dan bagian tertanam logam besar, dipanaskan hingga suhu positif pada suhu di bawah -10 ° C.

Pembetonan harus dilakukan secara terus menerus dan dengan kecepatan tinggi, sedangkan lapisan beton yang telah diletakkan sebelumnya harus ditutup sebelum suhu di dalamnya turun di bawah yang dimaksudkan.

Metode termos. Esensi teknologi dari metode "termos" terletak pada kenyataan bahwa memiliki suhu positif (biasanya dalam kisaran 15 ... 30 ° C) campuran beton ditempatkan dalam bekisting berinsulasi. Termos dengan aditif akselerator. Beberapa bahan kimia (kalsium klorida CaCl 2, kalium karbonat - kalium K 2 CO 3, natrium nitrat NaNO 3, dll.), dimasukkan ke dalam beton dalam jumlah kecil (hingga 2% berat semen), memiliki efek berikut pada pengerasan proses: aditif ini mempercepat proses pengerasan pada periode awal perawatan beton. "termos panas" terdiri dari pemanasan jangka pendek campuran beton hingga suhu 60 ... Pemanasan kontak (konduktif). Metode ini menggunakan panas yang dilepaskan dalam konduktor ketika arus listrik melewatinya. Kemudian panas ini ditransfer melalui kontak ke permukaan struktur. Bekisting pemanas memiliki setumpuk lembaran logam atau kayu lapis tahan air, di belakangnya adalah listrik elemen pemanas. Dalam bekisting modern, kabel dan kabel pemanas, pemanas grid digunakan sebagai pemanas. , pemanas pita karbon, pelapis konduktif, dll. Inframerah pemanasan menggunakan kemampuan sinar infra merah untuk diserap oleh tubuh dan diubah menjadi energi panas, yang meningkatkan kandungan panas tubuh ini. Dengan induksi pemanasan beton menggunakan panas yang dilepaskan dalam tulangan atau bekisting baja, yang terletak di medan elektromagnetik induktor koil, di mana arus bolak-balik mengalir listrik. Beton dengan aditif antibeku. Beton, tertutup larutan air beberapa bahan kimia, mengeras pada suhu rendah. Berkat bahan kimia ini, air pada suhu negatif (disebut suhu eutektik) berada dalam fase cair dan dapat berinteraksi dengan semen.

61. bata. Teknologi pembuatan batu bata. Alat dan perlengkapan. Aturan pemotongan.

Teknologi batu. Informasi Umum tentang jenis pasangan bata Struktur batu didirikan dari batu alam dan buatan secara manual atau dengan bantuan derek, meletakkannya di atas mortar sesuai dengan aturan tertentu.

Tergantung pada jenis batu yang digunakan, jenis batu berikut dibedakan: bata- dari batu bata tanah liat atau silikat yang diletakkan dengan tangan saat membangun dinding, pilar, lengkungan, kubah, tungku industri dan pipa yang kokoh dan ringan; blok kecil- dari batu alam, beton dan keramik, yang massanya memungkinkan untuk diletakkan secara manual untuk konstruksi dinding, partisi dan pilar; papan- dari batu olahan alam dengan bentuk yang benar, ditumpuk secara manual atau dengan derek saat menghadapi bangunan monumental dan struktur teknik; puing- dari batu alam bentuk tidak beraturan (buta) dan beton puing- dari buta dan beton, yang digunakan untuk fondasi bangunan, dinding basement, dinding penahan, dan terkadang dinding bangunan; blok besar- dari balok (beton, batu bata atau batu alam) yang dipasang oleh derek selama konstruksi fondasi dan dinding bangunan.

elemen pasangan bata. Sebuah batu yang diletakkan pada sisi yang panjang di sepanjang dinding disebut sendok sisi pendek - mencolek. Barisan pasangan bata, yang terdiri dari batu-batu yang diletakkan di sepanjang tepi dinding, disebut mil, dan isian di antara ayat - sampah. Jika satu ayat terdiri dari sendok, seluruh baris disebut sendok, dari tusukan - tychkov. Permukaan batu yang menyalurkan dan menerima gaya disebut tempat tidur dan ruang antara batu dalam arah memanjang dan melintang, diisi dengan mortar, - jahitan(horisontal vertikal).

Tingkat pengisian dengan solusi sambungan selama proses pasangan bata tergantung pada penyelesaian dinding selanjutnya. Jika dinding kemudian diplester, maka untuk koneksi yang lebih baik dari lapisan plester dengan pasangan bata, lapisan hingga kedalaman 1-1,5 cm tidak diisi dengan mortar. Peletakan seperti itu disebut sia-sia. Jika permukaan luar dinding tetap tidak diplester, jahitannya terisi penuh, memberi mereka bentuk apa pun: cembung, cekung, persegi panjang, segitiga, dll. Pasangan bata ini disebut di bawah jahitan.

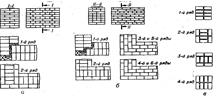

Aturan pemotongan batu. Pasangan bata harus berupa monolit di mana batu yang diletakkan tidak akan bergerak di bawah pengaruh beban yang bekerja pada pasangan bata. Untuk mencegah kemungkinan pergerakan, batu-batu diletakkan sesuai dengan aturan untuk memotong pasangan bata, yang menentukan lokasi barisan pasangan bata, pembagian setiap baris menjadi batu yang terpisah dan penempatan jahitan di deretan pasangan bata yang berdekatan.

Aturan pemotongan pertama mensyaratkan bahwa pasangan bata diletakkan dalam barisan yang dibatasi oleh bidang-bidang yang tegak lurus terhadap arah gaya-gaya yang bekerja, atau oleh bidang-bidang yang tegak lurus tersebut akan membentuk sudut dengan arah gaya-gaya yang bekerja. sebuah, tidak melebihi 15-17°.

Aturan pemotongan kedua menetapkan bahwa dalam setiap baris bidang (jahitan vertikal) yang membatasi satu batu dari yang lain harus tegak lurus terhadap alas. Dalam hal ini, satu sistem bidang harus tegak lurus dengan permukaan depan pasangan bata, dan yang lainnya - sejajar dengannya. . Penyimpangan dari aturan ini mengarah pada fakta bahwa masing-masing batu, yang bekerja seperti baji, di bawah pengaruh beban yang ada, cenderung mendorong batu-batu di sekitarnya, Selain itu, sudut tajam batu mudah pecah.

Berdasarkan aturan ketiga,

jahitan vertikal memanjang dan melintang di baris yang berdekatan (atau setelah jumlah tertentu) tidak boleh bertepatan, mis., mereka harus diikat .

Jika aturan ini tidak dipatuhi, soliditas pasangan bata dilanggar, dan itu berubah menjadi pilar tidak stabil yang terpisah yang dapat terdelaminasi .

Berdasarkan aturan ketiga,

jahitan vertikal memanjang dan melintang di baris yang berdekatan (atau setelah jumlah tertentu) tidak boleh bertepatan, mis., mereka harus diikat .

Jika aturan ini tidak dipatuhi, soliditas pasangan bata dilanggar, dan itu berubah menjadi pilar tidak stabil yang terpisah yang dapat terdelaminasi .

Peletakan batu dilakukan di atas mortar, yang dengannya ketidakteraturan pada lapisan batu diratakan dan lapisannya diisi. Dengan mengikat masing-masing batu menjadi satu dan mendistribusikan upaya lebih merata di antara mereka, mortar yang mengeras di lapisan melindungi pasangan bata dari tiupan dan penetrasi air.

Menurut jenis pengikat: solusi dibagi menjadi sederhana- semen, kapur dan tanah liat - dan kompleks- semen-kapur, semen-tanah liat.

Menurut jenis pengisi solusi dibagi menjadi berat(dingin) dengan kerapatan curah lebih dari 1500 kg / m 3 dan paru-paru(hangat), berat volumetriknya kurang dari 1500kg / m 3. Mobilitas larutan tergantung pada rasio pengikatan air W / W dan ditentukan oleh jumlah perendaman kerucut standar ke dalamnya. Untuk pasangan bata puing, solusinya harus memiliki mobilitas 4-15 cm; untuk meletakkan batu bata, beton, silikat dan batu alam dengan bentuk yang benar - 9-13cm. Di daerah dengan iklim panas dan kering, mobilitas mortar untuk batu bata harus setidaknya 14-15 cm.

Menurut jenis pengisi solusi dibagi menjadi berat(dingin) dengan kerapatan curah lebih dari 1500 kg / m 3 dan paru-paru(hangat), berat volumetriknya kurang dari 1500kg / m 3. Mobilitas larutan tergantung pada rasio pengikatan air W / W dan ditentukan oleh jumlah perendaman kerucut standar ke dalamnya. Untuk pasangan bata puing, solusinya harus memiliki mobilitas 4-15 cm; untuk meletakkan batu bata, beton, silikat dan batu alam dengan bentuk yang benar - 9-13cm. Di daerah dengan iklim panas dan kering, mobilitas mortar untuk batu bata harus setidaknya 14-15 cm.

bata. Jenis batu bata. Tergantung pada konstruksi dinding, ada pasangan bata yang kokoh dan ringan.

Dengan bata padat ketebalan dinding ditetapkan dengan mempertimbangkan stabilitas, kekuatan dan persyaratan rekayasa panas dan diambil sebagai kelipatan setengah bata: 0,5; satu; 1.5; 2; 2.5 dan 3. Ketebalan rata-rata lapisan horizontal adalah 12, dan vertikal - 10 mm. Sambungan dengan ketebalan tidak lebih dari 15 dan tidak kurang dari 8 mm diperbolehkan.

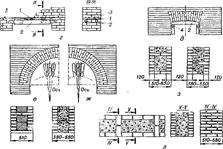

Beras. 7.3. Sistem ikatan untuk dinding padat, ambang pintu dan dinding ringan: sebuah - ligasi rantai; b - balutan multi-baris; di - balutan empat baris; G - pelompat biasa; d - pelompat baji; e - ambang pintu melengkung yang terbuat dari batu bata berbentuk; dan - sama, dengan jahitan berbentuk baji; h - batu bata dan beton; dan- pasangan bata dan blok; ke- pasangan bata dengan diafragma mortar berbentuk muntah; aku- pasangan bata yang baik; 1 - papan bekisting; 2 - dilingkari dari pipa dan papan; 3 - strip atau baja bulat; 4 - irisan.

dinding mereka didirikan sesuai dengan sistem dua atau multi-baris jahitan ganti, dan pilar dan dermaga sempit - menurut empat baris.

Di baris ganda(rantai) sistem ganti baris tychkovy dan sendok bergantian (Gbr. 7.3, sebuah), pada saat yang sama, setiap jahitan vertikal melintang dari baris pengikat bawah ditutupi dengan batu bata dari baris sendok atas. Untuk melakukan ini, batu bata dari barisan sendok dipindahkan ke arah memanjang dengan 1/4, memulai peletakan masing-masing dalam tiga-empat (batu bata di mana 1/4 bagian), dan di transversal - on 1/2 batu bata. Zabutka ditata dari seluruh batu bata dan menjadi dua bagian.

Dengan multi-baris sistem ganti secara berurutan mengganti beberapa baris sendok, tumpang tindih dengan satu tychkovy. Dalam hal ini, jahitan melintang vertikal di baris sendok yang berdekatan digeser oleh 1/2, a di bonded - on 1/4 batu bata. Jahitan vertikal memanjang tetap sampai ketinggian semua baris sendok. Jumlah baris sendok batu tergantung pada ketebalan dan jenis batu bata. Jadi, dengan ketebalan bata 65 mm, lima baris sendok tumpang tindih dengan satu baris. Ligasi ini disebut enam baris(Gbr. 7.3, b). Jika ketebalan bata lebih dari 65 mm, pengikatan baris sendok dengan pengikat dilakukan setiap 0,4 m, dihitung dari atas baris bawah ke bawah baris atas pengikat.

dermaga sempit dan pilar pakai empat baris sistem pembalut (Gbr. 7.3, c), di mana jahitan vertikal melintang dibiarkan bertepatan dalam tiga baris pasangan bata yang berdekatan. Jahitan ini diikat dengan batu bata dari setiap baris tychkovy keempat. Kekuatan pasangan bata empat baris adalah 3% lebih rendah dari kekuatan pasangan bata rantai.

Peletakan struktur bata dimulai dan diakhiri dengan ikatan baris. Mereka juga terletak di sarang untuk balok, balok utama, rangka, mauerlat, pada tingkat potongan dinding untuk pelat, di deretan batu yang menonjol (cornice, ikat pinggang, dll.), terlepas dari urutan peletakan deretan balutan yang diadopsi sistem. Baris Tychkovy menghubungkan baris pertama dengan timbunan, tumpang tindih dengan jahitan memanjang, sehingga semuanya harus terbuat dari batu bata utuh.

Batu ambang dan cornice. Bukaan di dinding diblokir di sepanjang pasangan bata dengan jumper.) Dalam konstruksi sipil dan industri bertingkat, mereka, sebagai suatu peraturan, beton pracetak. Di gedung bertingkat rendah, Anda dapat mengatur bata jumper - biasa, berbentuk baji dan melengkung (Gbr. 7.3, Bu). Bukaan dengan rentang hingga 2 m ditutupi dengan ambang biasa dan berbentuk baji, hingga 4 m - dengan yang melengkung.

Lintel berbentuk baji dan melengkung terbuat dari batu bata berbentuk atau biasa (Gbr. 7.3, e, g). Dalam kasus kedua, jahitannya diberi bentuk berbentuk baji (ketebalannya di bagian bawah setidaknya 5, di bagian atas - tidak lebih dari 25 mm). Jumper seperti itu diletakkan di bekisting di kedua sisi ke arah dari tumit ke tengah.

Saat meletakkan cornice overhang tidak lebih dari 1/5 dari panjang bata di setiap baris diperbolehkan, dan perpanjangan total cornice bata yang tidak diperkuat tidak boleh melebihi setengah dari ketebalan dinding. Jika ekstensi dirancang lebih besar, pasangan bata diperkuat atau dipandu sepanjang pelat cornice beton bertulang yang ditambatkan ke dinding pasangan bata.

Penguatan batu. Daya dukung dinding padat ditingkatkan dengan memperkuat jahitannya. Ketebalan sambungan tersebut harus melebihi diameter tulangan baja yang diletakkan di dalamnya sebesar 4 mm, tergantung pada ketebalan rata-rata sambungan untuk pasangan bata ini. Pilar dan pilar yang menahan beban berat diperkuat melintasi pasangan bata atau dalam arah memanjang.

Untuk tulangan melintang gunakan wire mesh (persegi panjang atau "zigzag"). Jarak antara batang mesh dengan diameter 3-8 mm tidak boleh lebih dari 120 dan tidak kurang dari 30 mm. Dengan diameter kawat lebih dari 5 mm, kisi-kisi zigzag digunakan, menempatkannya di dua lapisan pasangan bata yang berdekatan sehingga arah batang saling tegak lurus. Grid diletakkan sesuai dengan proyek, tetapi setidaknya setiap lima baris pasangan bata.

Dengan tulangan memanjang batang tulangan baja sepanjang harus dihubungkan dengan pengelasan. Jika batang tumpang tindih (tanpa pengelasan), ujungnya harus ditekuk dalam bentuk kait dan diikat dengan kawat.

Dinding pasangan bata dengan kelongsong bata. Menghadapi dinding dengan batu bata yang menghadap harus dilakukan bersamaan dengan konstruksinya. . Jahitan pasangan bata disulam. Untuk bagian luar dinding depan, batu bata dengan kualitas lebih tinggi digunakan, warnanya seragam, dengan permukaan dan tepi luar yang diselesaikan dengan baik.

Peletakan ringan. Dinding ringan didirikan terutama di gedung-gedung bertingkat rendah. Dinding ini terdiri dari dua dinding verst setebal setengah bata, jarak antara yang ditentukan oleh perhitungan teknik termal. Celah antara dinding diisi dengan beton ringan atau balok liner (Gbr. 7.3. s-l). Kadang-kadang, alih-alih beton ringan dan liner, bahan curah isolasi termal digunakan untuk mengisi rongga, tetapi mereka kurang efektif, karena mengendap seiring waktu, membentuk area yang ditiup pada pasangan bata.

Dibandingkan dengan dinding biasa yang ringan lebih ekonomis dalam hal konsumsi batu bata (sekitar 40%) dan lebih ringan, tetapi peletakannya lebih melelahkan.

Celah sementara pada tembok bata apa pun di sepanjang ketinggian dinding dan sambungan memanjang dinding bagian dalam ke luar, dalam kasus ereksi dari waktu yang berbeda, mereka dilakukan dalam bentuk hukuman terlindung atau vertikal (Gbr. 7.4, di). Pengikat baja tiga batang dengan diameter 8 mm harus diletakkan di batang vertikal setiap 2 m tingginya untuk memperkuat pasangan bata yang berdekatan.

Beras. 7.11. Alat dan perlengkapan produksi:

sebuah - sekop; b - memilih palu; di - sekop mortar; 1 - bordir cekung dan cembung d- kurung tambatan; e - tali tambat di lambung; dan - mercusuar menengah; h - templat sudut; dan - templat dua penggaris; ke - tegak lurus; aku- aturan; m - memesan untuk sudut internal; n - memesan untuk sudut luar; 1 - tali tambatan; 2 - kait; 3 - penguasa geser; 4 - sekrup penjepit; 5 - pemegang kait; 6 - braket dengan klem sekrup.

Beras. 7.12. Alat kontrol dan pengukuran:

sebuah - aturan lipat; b - pita pengukur panjang 2 m; di - pita pengukur panjang 20 m; G - tingkat; d - templat untuk menyortir batu bata dan batu; 1 - bingkai; 2 - ampul; 3 - tutup

Proses dan metode pembuatan batu bata. Proses pasangan bata terdiri dari operasi berikut: pemasangan pesanan dan peregangan tambatan; persiapan tempat tidur, penyediaan dan perataan larutan; meletakkan batu di tempat tidur dengan formasi jahitan; memeriksa kebenaran pasangan bata; penyambungan jahitan (saat meletakkan untuk penyambungan).

Perintah dipasang di sudut-sudut pasangan bata, di persimpangan dinding dan di bagian dinding yang lurus setidaknya setiap 12m. Tambatan direntangkan di antara baris, untuk menghindari kendurnya setiap 4 ... 5 m, batu suar atau suar menengah diletakkan di bawah solusi di bawahnya setiap 4 ... 5 m. Tempat tidur berfungsi sebagai panduan saat meletakkan bagian luar dan dalam, dan di bagian luar tempat tidur dipasang untuk setiap baris pasangan bata, dan di bagian dalam - setelah 3 ... 4 baris.

Persiapan tempat tidur terdiri dari membersihkannya dan meletakkan batu bata di atasnya. Untuk setiap bagian luar, batu bata diletakkan di bagian dalam dinding, dan untuk meletakkan bagian dalam, di bagian luar. Solusinya disajikan di tempat tidur dengan sekop mortar, dan diratakan dengan sekop,

Bata diletakkan dengan tiga cara utama: pantat, pantat dengan pemangkasan dan penekanan.

Metode pantat terutama digunakan untuk peletakan dinding . Larutan ditaburkan di bedengan setebal 2 ... 2,5 cm, tidak mencapai tepi dinding sebesar 2 ... 3 cm. Lebar lapisan larutan untuk barisan pengikat adalah 22 ... 23 cm, dan untuk sendok - 9 ... 10 cm Bata diletakkan tanpa sekop. Tukang batu, memegang batu bata di tangannya pada sudut ke tempat tidur, memindahkannya ke arah batu bata yang diletakkan sebelumnya, menangkap bagian dari mortar. Menangkap mortar dimulai pada jarak 6 ... 7 cm dari batu bata yang diletakkan sebelumnya. Bata yang diletakkan terganggu oleh tekanan tangan.

Dengan cara pantat dengan pemangkasan lakukan peletakan jika perlu, lengkapi sambungan dengan solusi dengan sambungan. Dalam hal ini, solusinya menyebar, mundur dari tepi dinding sebesar 1 cm. Batu bata diletakkan dengan cara yang sama seperti ketika meletakkan metode ujung ke ujung, dan larutan diperas dari jahitan ke atas permukaan depan dinding dipotong dengan sekop.

Saat memasang dinding dan pilar yang mengambil beban signifikan dan membutuhkan pengisian penuh sambungan dengan mortar, pasangan bata dilakukan cara menekan . Solusi di tempat tidur didistribusikan di tempat tidur 2,5 ... tinggi 3 cm, lebar 21 ... 22 cm di bawah baris tychkovy dan 8 ... 9 cm di bawah sendok. Saat meletakkan batu bata, tukang batu memotong bagian mortar dengan sekop dari tempat tidur, menerapkannya ke tepi batu bata yang diletakkan sebelumnya dan menjepitnya dengan batu bata yang diletakkan, secara bertahap menaikkan sekop.

Saat meletakkan dinding yang terbuat dari batu keramik dengan menekan atau menyeruduk, sulit untuk memastikan pengisian penuh sambungan melintang vertikal dengan mortar. Dalam hal ini, disarankan untuk menerapkan metode berikut. Sebelum meletakkan batu keramik pada posisi desain, mereka terlebih dahulu diletakkan di sisi dinding yang berlawanan (relatif terhadap tempat peletakannya) berdekatan satu sama lain dengan permukaan yang diikat atau sendok ke atas. Untuk meletakkan, misalnya, baris terikat dari verst luar, seorang pekerja meletakkan 10 ... 12 batu keramik dengan bidang sendok ke atas, 300 ... 400 mm dari batu yang diletakkan sebelumnya. Kemudian, dengan sekop, ia mengoleskan larutan itu ke dinding dan ke batu-batu yang dibuat-buat. Setelah itu, tukang batu mengambil batu di ujung bidang dengan kedua tangan dan dengan lembut memutarnya sehingga bidang yang dilapisi mortar menjadi vertikal. . Menekan batu yang diletakkan sebelumnya, jahitan vertikal benar-benar diisi dengan mortar. Untuk meletakkan barisan sendok, batu dipasang dalam kelompok dengan bidang pengikat ke atas, di mana solusi diterapkan. Tukang batu memisahkan batu dari kelompok dengan satu tangan, memiringkannya (dan agar solusinya tidak terlepas dari bidang ikatan, memegangnya dengan sekop), memindahkannya ke tempat peletakan dan menekannya dengan kuat ke yang sebelumnya diletakkan batu. Solusi yang diperas permukaan luar dinding dipotong dengan sekop dan dilemparkan ke tempat tidur mortar. Peletakan batu di timbunan dilakukan dengan cara yang sama.

Struktur monolitik adalah struktur yang didirikan langsung pada alu lokasinya. Pemasangan struktur termasuk pemasangan bekisting, yang menciptakan kembali garis besar struktur masa depan di ruang angkasa, pemasangan tulangan, betonisasi struktur, dan pemeliharaan beton yang mengeras.

Bekisting dapat berupa kayu dari papan dan kayu lapis, logam dari lembaran logam atau mesh, kayu dengan lapisan polimer, beton bertulang. Terkadang pelat beton bertulang digunakan sebagai bekisting, yang merupakan bagian dari struktur monolitik prefabrikasi di masa depan.

Alat kelengkapan dipasang sesuai dengan proyek. Pengelasan digunakan untuk menghubungkannya. Dalam beberapa kasus, kandang penguat prefabrikasi digunakan, yang mempercepat pekerjaan. Untuk struktur kritis, yang disebut tulangan kaku digunakan dalam bentuk balok-I, saluran dan profil khusus yang digulung.

Beton struktur atau struktur besar dilakukan di blok terpisah, mengatur jahitan kerja di antara mereka. Balok dibeton terus menerus, dalam hal ini setiap bagian beton berikutnya harus ditempatkan dan dipadatkan sebelum beton yang dipasang sebelumnya. Campuran beton biasanya disiapkan di pabrik atau pabrik pencampuran beton terpusat dan kemudian diangkut ke tempat peletakan.

Pengangkutan beton, penempatan balok dan perawatan selanjutnya menentukan kualitas beton, sifat struktural dan daya tahan struktur. Setiap langkah dalam pengangkutan dan penempatan beton harus dikontrol dengan hati-hati untuk menjaga homogenitas campuran beton dalam batch dan dari batch ke batch batch, sehingga struktur memiliki kualitas yang sama. Untuk melakukan ini, perlu untuk memastikan bahwa tidak ada pemisahan agregat kasar dari larutan atau air dari komponen lain. Segregasi pada titik pembuangan dari pengaduk beton dapat dicegah dengan memasang saluran ke bawah ke ujung saluran pembuangan sehingga beton jatuh secara vertikal ke tengah ember penerima, hopper atau gerobak Perangkat serupa harus dipasang di ujungnya dari semua peluncuran dan konveyor lainnya

Semua bunker harus dilengkapi dengan suspensi vertikal di bawah bukaan pelepasan. Pada saat pembongkaran secara miring, agregat kasar dilempar ke sisi yang jauh dari wadah yang dimuat, dan larutan dibuang ke sisi terdekat, sehingga terjadi delaminasi yang tidak dapat dihilangkan selama pengangkutan beton lebih lanjut.

TEKNOLOGI BETON MONOLITIK DAN BETON BERTULANG

KETENTUAN UMUM

Proses konstruksi terintegrasi dari beton monolitik dan beton bertulang terdiri dari proses pengadaan dan konstruksi (perakitan dan peletakan) yang saling berhubungan secara teknologi dan organisasi.

Ke pengadaan proses meliputi pembuatan elemen bekisting, bekisting atau balok bekisting, produk tulangan, persiapan beton siap pakai. Proses ini dilakukan, sebagai suatu peraturan, di perusahaan-perusahaan industri konstruksi.

Ke pemasangan dan peletakan Prosesnya meliputi pemasangan bekisting dan tulangan, transportasi, distribusi, penempatan dan pemadatan campuran beton, perawatan beton, tegangan tulangan (saat beton struktur prategang monolitik), pembongkaran bekisting dengan penataan ulang ke posisi atau penyimpanan baru.

PERANGKAT FORMULIR. JENIS, APLIKASI

bekisting disebut struktur sementara pembentuk, terdiri dari bentuk sebenarnya (perisai), perancah pendukung dan perangkat pengikat. Desain bekisting harus memastikan kekuatan, kekakuan dan invariabilitas struktur beton, serta dimensi desainnya selama proses beton.

Desain bekisting harus memberikan kekuatan yang cukup, keandalan, kemudahan perakitan dan pembongkaran elemen-elemennya, kemungkinan perakitan yang diperbesar dan variabilitas tata letak yang luas dengan jangkauan minimumnya.

Dengan omset, bekisting dibedakan non-inventaris, hanya digunakan untuk satu gedung, dan inventaris, yaitu dapat digunakan kembali. Inventaris bekisting dapat dilipat dan bergerak. Berbagai bekisting non-inventaris adalah bekisting tetap (formwork-cladding).

Bekisting dapat berupa kayu, kayu-logam, logam, beton bertulang, semen bertulang, kain sintetis atau karet.

Kayu bekisting terbuat dari kayu dengan kadar air tidak lebih dari 25%. Untuk dek pelindung, paling praktis menggunakan kayu lapis laminasi tahan air atau lembaran fiberglass. Untuk mengurangi adhesi dengan beton dan meningkatkan kualitas permukaan beton depan, pelapis dek pelindung dengan film berbasis polimer juga digunakan.

kayu-logam bekisting memiliki omset yang lebih tinggi.

logam bekisting terbuat dari lembaran baja dengan ketebalan 1,5 ... 2 mm dan profil digulung. Itu harus memiliki konektor cepat.

Masalah penting adalah untuk mengurangi adhesi beton ke bekisting. Adhesi ini tergantung pada daya rekat (adhesi) dan kohesi (kekuatan tarik lapisan batas pada kontak "beton-bekisting") beton, penyusutannya dan sifat permukaan pembentukan bekisting.

Adhesi terletak pada kenyataan bahwa selama peletakan dan vibrokompaksi, campuran beton memperoleh sifat plastisitas dan oleh karena itu kontinuitas kontak antara itu dan bekisting meningkat.

Jika dek terbuat dari bahan yang sedikit dapat dibasahi (hidrofobik), seperti plastik, textolite, dll., dan memiliki permukaan yang halus, adhesi pada bekisting dapat diabaikan. Jika geladak terbuat dari bahan yang sangat mudah dibasahi (hidrofilik), seperti baja, kayu, dll., memiliki permukaan kasar atau struktur berpori, kontinuitas dan area kontak meningkat dan, akibatnya, daya rekat meningkat.

Kekuatan adhesi dapat dikurangi dengan menggunakan bahan hidrofobik untuk membentuk permukaan bekisting, menerapkan pelumas khusus dan lapisan hidrofobik anti-perekat ke permukaan dek. Yang paling praktis adalah pelumas gabungan dalam bentuk yang disebut emulsi terbalik. Selain penolak air dan penghambat pengaturan, aditif plastisisasi dimasukkan ke dalamnya. Mereka membuat beton menjadi plastis di area kontak dengan bekisting dan membuatnya lebih mudah untuk dirobek.

Bekisting diklasifikasikan menurut tujuan fungsionalnya, tergantung pada jenis struktur beton: untuk permukaan vertikal, termasuk dinding; untuk permukaan horizontal dan miring, termasuk langit-langit; untuk beton simultan dinding dan langit-langit; untuk kamar beton dan apartemen individu; untuk permukaan melengkung (terutama digunakan bekisting pneumatik).

Untuk dinding beton bekisting dari jenis berikut digunakan: panel kecil, panel besar, bentuk balok, balok dan geser.

Untuk lantai beton bekisting panel kecil dengan elemen pendukung dan bekisting panel besar digunakan, di mana permukaan bekisting membentuk satu blok bekisting, diatur ulang sepenuhnya oleh derek.

Untuk beton simultan dinding dan langit-langit atau bagian dari bangunan gunakan bekisting yang dapat disesuaikan volumenya. Untuk tujuan yang sama, digunakan bekisting yang dapat digerakkan secara horizontal, termasuk rolling, yang dapat digunakan untuk beton permukaan vertikal, horizontal dan miring.

Bekisting panel kecil yang dapat dilipat terdiri dari satu set elemen kecil dengan luas hingga 3 m dan berat hingga 50 kg, yang memungkinkan Anda untuk memasang dan membongkarnya secara manual. Dimungkinkan untuk merakit panel dan balok besar dari elemen bekisting, dipasang dan dibongkar oleh derek tanpa membongkar menjadi elemen penyusun. Bekisting menyatu, berlaku untuk berbagai macam struktur monolitik dengan dimensi konstan, variabel, dan berulang. Paling disarankan untuk menggunakan bekisting untuk beton struktur volume kecil yang tidak standar.

Bekisting panel besar terdiri dari perisai berukuran besar dan elemen koneksi. Papan bekisting merasakan semua beban teknologi tanpa memasang elemen pendukung dan bantalan beban tambahan. Bekisting digunakan untuk beton dinding diperpanjang, langit-langit dan terowongan. Ukuran perisai sama dengan ukuran struktur yang akan dibeton: untuk dinding - lebar dan tinggi ruangan, untuk lantai - lebar dan panjang lantai ini. Dalam kasus lantai beton di area yang luas, ketika tidak mungkin untuk meletakkan dan memadatkan beton struktur selama satu shift, lantai dibagi menjadi peta. Dimensi kartu diatur oleh peraturan teknologi, jaring logam setebal 2 ... 4 mm dengan sel 10 x 10 mm dipasang di perbatasannya untuk memastikan adhesi yang cukup ke kartu berikutnya. Bekisting panel besar direkomendasikan untuk bangunan dengan dinding monolitik dan partisi, langit-langit prefabrikasi. Bekisting panel besar yang dapat dilipat juga digunakan untuk struktur beton dengan penampang variabel (silo, cerobong asap, menara pendingin).

blok bekisting- ini adalah bekisting yang dapat disesuaikan volumetrik yang dirancang untuk konstruksi tiga atau empat dinding sekaligus di sepanjang kontur sel bangunan tanpa perangkat yang tumpang tindih. Bekisting dirakit dari blok terpisah dengan celah yang sama dengan ketebalan dinding yang sedang dibangun.

Untuk bangunan dengan dinding penahan beban eksternal dan internal monolitik dan langit-langit prefabrikasi, varian gabungan direkomendasikan: untuk permukaan luar dinding - bekisting panel besar, dan untuk permukaan dan dinding internal - balok, bekisting yang dapat dipindahkan secara vertikal dan dapat diekstraksi.

Formulir Blok adalah blok tertutup spasial: satu bagian dan kaku, dibuat di atas kerucut, dapat dilepas atau digeser (dapat dikonfigurasi ulang). Cetakan blok digunakan untuk beton struktur tertutup dengan volume yang relatif kecil, tidak hanya untuk vertikal, tetapi juga untuk permukaan horizontal. Selain itu, mereka digunakan untuk elemen volumetrik dinding, poros elevator, fondasi berdiri bebas, kolom, dll.

bekisting variabel terdiri dari bagian berbentuk U dan merupakan blok berukuran besar yang dapat diekstraksi secara horizontal yang dirancang untuk betonisasi dinding dan langit-langit secara bersamaan. Saat pengupasan, bagian digeser (dikompresi) ke dalam dan digulung ke bukaan untuk ekstraksi selanjutnya oleh derek. Bekisting ini digunakan untuk beton dinding bantalan melintang dan langit-langit monolitik bangunan tempat tinggal dan sipil. Jenis bekisting yang digerakkan secara longitudinal ini telah diterapkan pada bangunan dengan dinding dan langit-langit yang menahan beban longitudinal monolitik yang terbuat dari beton bertulang monolitik.

Untuk bangunan dengan konfigurasi sederhana dalam denah, luas lantai yang besar, dan permukaan fasad yang datar, bekisting yang dapat disesuaikan volumetrik direkomendasikan - bekisting terowongan, bekisting yang dapat dipindahkan secara vertikal dan horizontal.

bekisting terowongan- bekisting yang dapat disesuaikan volumetrik, dirancang untuk konstruksi simultan dari dua dinding melintang dan satu dinding memanjang bangunan dan tumpang tindih di atas dinding ini. Terowongan dapat dibentuk dari dua setengah terowongan yang berlawanan dengan menghubungkan perisai horizontal dan vertikalnya dengan kunci pelepas cepat. Bekisting tipe terowongan paling sering digunakan untuk bangunan dengan dinding internal monolitik, langit-langit monolitik dan panel fasad berengsel.

bekisting horisontal dirancang untuk beton struktur dan struktur yang diperpanjang secara horizontal, serta struktur bagian tertutup dengan perimeter besar.

bekisting geser digunakan untuk dinding beton; gedung dan bangunan tinggi. Ini adalah bekisting spasial, dipasang di sepanjang dinding dan diangkat oleh dongkrak hidrolik saat beton berlangsung.

Untuk bangunan tipe titik (menara) dengan jumlah lantai yang tinggi dan dengan tata letak internal yang sederhana, disarankan untuk menggunakan bekisting tipe balok atau bekisting geser yang dapat diekstraksi secara vertikal.

bekisting pneumatik- cangkang fleksibel dan kedap udara, dipotong sesuai dengan dimensi struktur.

bekisting tetap digunakan untuk mendirikan struktur tanpa pengupasan, membuat kelongsong, serta termal dan kedap air.

Selama pekerjaan beton, elemen tambahan berikut dari sistem bekisting digunakan:

Platform gantung- perancah khusus digantung di dinding dari sisi fasad menggunakan braket yang dipasang di lubang yang tersisa selama betonisasi dinding.

Perancah lipat- perancah yang dirancang untuk menggelar bekisting terowongan atau bekisting pelat selama pembongkarannya.

pembentuk pembuka- bekisting khusus yang dirancang untuk membentuk jendela, pintu, dan bukaan lainnya dalam struktur monolitik.

Jika kita mengambil intensitas tenaga kerja total konstruksi struktur beton bertulang monolitik sebagai 100%, maka biaya tenaga kerja untuk pelaksanaan bekisting adalah sekitar 45...65%, tulangan - 15...25% dan beton - 20. ..30%.

PENGUATAN STRUKTURAL

angker disebut batang baja, profil, kawat dan produk yang dibuat darinya, dimaksudkan untuk persepsi gaya tarik dan gaya bolak-balik dalam struktur beton bertulang.

Perlengkapan yang digunakan untuk pembuatan produk beton bertulang dibagi lagi: menurut bahannya menjadi baja dan non-logam; sesuai dengan metode pembuatan menjadi batang, tali dan kawat; menurut profil bulat halus (kelas A-240) dan profil periodik; menurut prinsip kerja non-tarik dan regangan; dengan penunjukan untuk bekerja, distribusi dan perakitan; sesuai dengan metode pemasangan pada las dan rajutan dalam bentuk batang, jaring, dan rangka yang terpisah.

Penguatan ditekankan secara mekanis atau elektrotermal, biasanya di pabrik yang berhenti, di lokasi - di atas beton.

Seiring dengan tulangan baja untuk tulangan beton, dalam beberapa kasus dimungkinkan untuk menggunakan tulangan fiberglass, yang kekuatannya tidak kalah dengan kawat baja, memiliki berat beberapa kali lebih sedikit dan ketahanan korosi yang lebih besar dibandingkan dengan tulangan baja. Modulus elastisitas yang lebih rendah dibandingkan dengan baja, kepekaan terhadap beban dinamis dan termal, dan kompleksitas komparatif manufaktur masih membatasi penggunaan tulangan fiberglass yang lebih luas.

Dalam beberapa kasus, kaca cincang atau serat asbes digunakan sebagai penguat non-logam.

Jaring penguat dalam bentuk produk datar dan gulungan banyak digunakan dalam konstruksi. Pabrik penguat menghasilkan mesh penguat ringan yang terbuat dari baja paduan rendah canai panas dari profil periodik dan kawat yang ditarik dingin dengan diameter 3 ... 7 mm. Industri ini juga memproduksi anyaman mata jaring dengan mata jaring berukuran 5...20 mm, yang dirancang untuk memperkuat struktur beton bertulang berdinding tipis.

Untuk balok penguat, palang, gelagar, kandang penguat datar atau spasial diproduksi.

Di bawah kondisi lokasi konstruksi, berikut ini dilakukan: penerimaan produk penguat, penyortiran dan penyimpanan; persiapan untuk pemasangan, jika perlu, pembesaran dan pemadatan menjadi balok-balok bekisting tulangan; pemasangan, penyelarasan tulangan dan sambungan akhir sambungan; penerimaan pekerjaan dengan menyusun tindakan pekerjaan tersembunyi.

Dalam proses penerimaan produk penguat, keberadaan tag, jejak korosi, deformasi, dan kesesuaian dengan dimensi dipantau. Pemasangan alat kelengkapan, jika memungkinkan, harus dilakukan dengan elemen yang diperbesar menggunakan derek. Pemasangan manual hanya diperbolehkan dengan massa elemen penguat hingga 20 kg.

Bingkai dipasang dengan satu atau dua sisi terbuka bekisting. Untuk melindungi bingkai dari perpindahan, mereka diperbaiki sementara. Pengencang dilepas saat campuran beton diletakkan.

Saat memperkuat struktur dengan jerat dan bingkai datar dengan diameter tulangan hingga 32 mm, sambungannya dapat dilakukan dengan pengelasan, rajutan dan tanpa pengelasan tumpang tindih.

Penguatan rajut dengan bantuan kait khusus dipraktikkan secara luas. Batang disambung dengan tumpang tindih dengan balutan sambungan di tiga tempat (di tengah dan di ujung) dengan kawat baja anil dengan diameter 0,8 ... 1,0 mm. Saat menghubungkan batang dengan profil halus di zona tegangan, kait harus ditekuk.

Saat memasang tulangan, perlu untuk memberikan lapisan pelindung beton, mis. jarak antara permukaan luar tulangan dan beton. Lapisan pelindung yang diatur dengan benar secara andal melindungi tulangan dari efek korosif lingkungan eksternal.

Dimungkinkan untuk memastikan dimensi desain lapisan pelindung beton menggunakan klem beton atau logam yang diikat ke batang tulangan. Sifat teknologi yang sangat tinggi dicirikan oleh cincin-klem plastik yang dipasang pada alat kelengkapan. Selama pemasangan, cincin plastik, karena elastisitasnya yang melekat, bergerak sedikit dan menutupi batang dengan erat.

Lapisan pelindung di pelat dan dinding setebal 10 cm harus setidaknya 10 mm; di pelat dan dinding lebih dari 10 cm - tidak kurang dari 15 mm; pada balok dan kolom dengan diameter tulangan memanjang 20 ... 32 mm - setidaknya 25 mm dan dengan diameter lebih besar - setidaknya 30 mm.

Saat menyusun tindakan penerimaan alat kelengkapan yang dipasang, selain memeriksa dimensi desainnya sesuai dengan gambar, mereka mengontrol: kualitas pekerjaan yang dilakukan; keberadaan dan lokasi fixator; kekuatan rakitan dan lokasi sambungan tulangan (jumlah sambungan las dan rajutan dalam satu bagian dengan tulangan halus tidak boleh melebihi 25%; dengan tulangan berkala - 50%).

STRUKTURAL BETON

Struktur dan pondasi besar

Pondasi monolitik dan struktur atau balok masif paling sering dibeton dalam bekisting yang dapat dilipat yang terbuat dari elemen terpadu prefabrikasi atau dalam bentuk blok spasial. Saat mengkonkretkan susunan besar, panel bekisting besar dengan luas hingga 30 m2, dipasang oleh derek, digunakan.

Saat meletakkan beton di pondasi dan balok monolitik, campuran beton diumpankan menggunakan satu atau lebih jenis mekanisasi: dalam ember oleh derek konstruksi, truk beton dan truk sampah di sepanjang jalan layang atau langsung ke bekisting, pavers dan konveyor beton sabuk, pompa beton, dan terkadang derek overhead dalam ember.

Pilihan metode untuk mekanisasi pekerjaan beton tergantung pada lokasi pabrik beton atau pabrik untuk persiapan campuran, desain pondasi atau susunan (volume, lebar, tinggi, saturasi dengan tulangan dan bagian tertanam).

Saat memilih metode beton, jumlah minimum kelebihan beban campuran beton disediakan saat dipindahkan ke tempat pemasangan.

Untuk beton di tempat-tempat yang sulit dijangkau di fondasi atau balok, serta untuk mendistribusikan campuran beton di atas area struktur, saluran getaran dan pavers beton sabuk digunakan. Saat memasok campuran beton ke struktur bertulang dari ketinggian lebih dari 2 m, saluran bergetar, baki miring dan batang digunakan, dan pada ketinggian lebih dari 10 m, batang bergetar digunakan.

Campuran beton pada massa dan pondasi tidak bertulang dan bertulang rendah dipadatkan menggunakan vibrator dalam manual IV-78, IV-79, IV-80. Beton, sebagai aturan, dalam lapisan horizontal setebal 0,3-0,4 m Beton dalam susunan besar dipadatkan dengan vibrator dalam IV-90, dirakit dalam paket getaran, disusun ulang oleh derek. Pada saat yang sama, ketebalan lapisan beton yang dipadatkan mencapai 1 m Dengan tulangan padat, vibrator dengan poros fleksibel IV-66, IV-67, IV-47, IV-75 digunakan.

Permukaan atas fondasi dipadatkan dengan screed bergetar atau vibrator permukaan, dan kemudian dihaluskan dengan aturan hingga rata dengan tepi atas pemandu atau papan mercusuar khusus.

Pondasi yang dirancang untuk beban statis dapat dibeton sebentar-sebentar, tetapi dengan pemrosesan sambungan kerja wajib.

Pondasi masif yang merasakan beban dinamis, serta struktur hidraulik masif, dibeton di blok terpisah, yang dimensi dan lokasinya disediakan dalam proyek. Setiap blok dibeton tanpa gangguan.

Persiapan beton

Lapisan dasar beton (persiapan) disusun untuk beton, aspal dan lantai lainnya. Campuran beton kaku biasanya digunakan untuk lapisan di bawahnya.

Dengan tanah yang padat, campuran beton ditempatkan di lapisan bawah langsung di tanah yang direncanakan, dengan tanah yang lebih lemah - pada lapisan batu yang dihancurkan menabrak tanah. Dalam kasus tanah yang lemah, lapisan beton di bawahnya kadang-kadang diperkuat dengan jaring baja tulangan.

Sebelum mengkonkretkan lapisan di bawahnya, papan pemandu suar dipasang, yang dipaku pada tiang yang ditancapkan ke tanah. Papan suar ditempatkan pada jarak 3-4 m dari satu sama lain, dan tepi atas papan harus setinggi permukaan lapisan di bawahnya.

Campuran beton di lapisan bawah dan penutup lantai diletakkan dalam strip selebar 3-4 m, dipisahkan oleh papan suar. Strip dibeton melalui satu. Strip antara dibeton setelah pengerasan beton di strip yang berdekatan. Sebelum beton jalur tengah, papan mercusuar dilepas.

Pada lapisan beton di bawahnya, sambungan ekspansi memanjang disusun setiap dua strip dan sambungan ekspansi melintang setiap 9-12 m sepanjang strip, yang memecah area beton menjadi pelat terpisah dengan ukuran mulai dari 6x9 hingga 8x12 m. sambungan kerja dibentuk di setiap pelat antara strip beton yang berdekatan.

Permukaan samping strip, membentuk sambungan ekspansi memanjang, dilapisi dengan aspal panas dengan lapisan 1,5-2 mm sebelum meletakkan campuran beton di strip yang berdekatan yang berdekatan dengan permukaan yang dirawat dengan aspal. Tepi samping strip di jahitan kerja tidak dilapisi dengan aspal.

Sambungan ekspansi melintang dibentuk menggunakan strip logam dengan lebar 80-100 mm dan tebal 4-6 mm, ditanam di dalam lapisan beton di bawahnya dengan 1/3 dari ketebalannya. Strip dibiarkan dalam beton selama 20-40 menit, setelah itu dilepas dengan hati-hati. Alur yang dihasilkan setelah pengerasan akhir campuran beton dibersihkan secara menyeluruh dan dituangkan dengan aspal atau mortar semen.

Campuran beton untuk beton lapisan sub-dasar diumpankan ke tempat peletakan, biasanya di truk mixer. Itu dipadatkan dengan screed bergetar, yang dipindahkan di sepanjang papan panduan mercusuar atau di sepanjang permukaan strip yang berdekatan yang sebelumnya dibeton. Di ruangan kecil (hingga 100 m 2), campuran dipadatkan dengan vibrator permukaan IV-91.

Penutup lantai beton dibuat single-layer atau double-layer. Lapisan satu lapis dengan ketebalan 25-50 mm diletakkan di alas di sepanjang rel suar dan dipadatkan dengan rel bergetar atau vibrator permukaan.

Saat meletakkan campuran beton dalam dua lapisan (lapisan bawah dan lantai bersih), lapisan bawah dipadatkan dengan vibrator permukaan IV-91. Lapisan atas diletakkan sebelum campuran beton mulai mengeras di lapisan bawah dan dipadatkan dengan screed bergetar yang bergerak di sepanjang papan suar.

Pada akhir shift kerja, di tempat-tempat yang direncanakan untuk menyelesaikan peletakan campuran beton, papan ditempatkan di tepi, setelah itu bagian terakhir dari campuran beton diletakkan dan digetarkan di sepanjang tepi. Jika tidak ada partisi, tidak mungkin memasang screed bergetar di tepi lapisan yang diletakkan, karena dalam hal ini tepi lapisan akan merayap.

Permukaan lantai beton yang bersih, setelah beberapa saat setelah diletakkan di atas beton yang belum mengeras, digosok menggunakan mesin SO-103 atau SO-89. Mesin tersebut memiliki trowel disc 1 dengan diameter 600 mm, yang digerakkan oleh motor listrik 6 dengan daya 1,5 kW.

30 menit setelah pengecoran selesai, para pekerja menghaluskan beton yang telah dipadatkan dengan selotip. Pada saat ini, lapisan tipis air muncul di permukaan beton, yang dikendarai oleh pekerja dengan menggosok permukaan dengan gerakan memanjang dan melintang yang ringan dari pita. Pekerja setelah 15-20 menit kembali ke lapisan yang dihaluskan dan akhirnya menghaluskan beton dengan gerakan pita yang lebih pendek.

Kira-kira 30 menit setelah ini, beton diproses dari jembatan dengan sekop logam, memperlihatkan butiran kerikil (batu pecah), yang menciptakan ketahanan abrasi yang baik dari permukaan beton. Jika ketahanan abrasi yang tinggi tidak diperlukan, maka lantai semen disusun untuk persiapan beton dari lapisan mortar semen yang disiapkan di atas pasir kasar.

Dinding dan partisi

Dinding dan partisi dalam bekisting yang dapat dilipat dibeton tanpa gangguan di bagian dengan ketinggian tidak lebih dari 3 m.

Saat memasok campuran beton dari ketinggian lebih dari 2 m, batang penghubung digunakan. Dinding tipis dan partisi dengan ketebalan kurang dari 15 cm, di mana tidak mungkin untuk menggunakan batang, dibeton bertingkat hingga 2 m, sementara di satu sisi bekisting dipasang segera hingga ketinggian penuh. Penguatan melekat pada bekisting ini. Sisi kedua bekisting pertama-tama didirikan setinggi satu tingkat, dan setelah beton tingkat, bekisting tingkat kedua dipasang, dll. Campuran beton dipadatkan dengan vibrator dalam atau eksternal. Beton dilanjutkan pada bagian tertinggi berikutnya dari dinding atau partisi hanya setelah konstruksi jahitan kerja.

Jika perlu untuk beton tanpa sambungan bagian dinding dan partisi dengan ketinggian lebih dari 3 m, perlu untuk mengatur istirahat dalam pekerjaan agar campuran beton mengendap. Durasi istirahat harus setidaknya 40 menit dan tidak lebih dari 2 jam.

Saat membetonkan dinding tangki untuk menyimpan cairan, perlu untuk terus meletakkan campuran beton ke seluruh ketinggian dalam lapisan tidak lebih tinggi dari 0,8 dari panjang bagian kerja vibrator. Dalam kasus luar biasa (darurat), diperbolehkan untuk mengatur jahitan kerja dengan pemrosesan permukaan yang hati-hati selanjutnya. Sambungan dinding dan bagian bawah tangki dilakukan di tempat yang disediakan oleh proyek.

Dalam tangki besar, keliling dibagi menjadi beberapa bagian dengan jahitan vertikal dan dibeton dalam beberapa bagian, tetapi lebih baik untuk beton tangki seperti itu terus menerus di seluruh keliling.

Penyetrikaan digunakan untuk membuat permukaan dasar dan dinding tangki lebih tahan air.

Dinding dalam bekisting geser vertikal (bergerak) mulai dibeton, mengisi formulir dengan campuran beton hingga setengah tingginya, dalam dua atau tiga lapisan, dipadatkan dengan vibrator. Tidak lebih dari 3,5 jam harus dihabiskan untuk meletakkan dua (tiga) lapisan campuran beton di seluruh perimeter, kemudian bekisting dirobek dan diangkat (terus menerus) dengan kecepatan 30-60 cm / jam sampai bekisting terisi penuh. campuran beton sampai ketinggian penuh.

Selanjutnya, campuran beton diletakkan ke dalam cetakan terus menerus dalam lapisan 200-250 mm, tidak mencapai puncaknya sebesar 50 mm. Biasanya, lapisan campuran beton yang diletakkan diambil dengan ketinggian tidak lebih dari 200 mm di dinding tipis (tebal hingga 200 mm) dan tidak lebih dari 250 mm di struktur lain. Ketinggian lapisan berikutnya mulai diletakkan hanya setelah yang sebelumnya diletakkan pada ketinggian yang telah ditentukan di sepanjang seluruh batas bekisting.

Untuk persiapan campuran beton, semen Portland dengan kadar minimal 400 digunakan dengan permulaan pengikatan tidak lebih awal dari 3 jam dan akhir pengikatan tidak lebih dari 6 jam.Perbandingan air-semen tidak boleh lebih dari 0,5 untuk daerah dengan iklim yang keras dan 0,55 untuk daerah lain.

Ukuran butir agregat kasar tidak boleh lebih dari 1/2 dari ukuran penampang terkecil dari struktur beton, dan untuk struktur bertulang padat - tidak lebih dari 20 mm.

Campuran beton dipadatkan dengan vibrator poros fleksibel atau secara manual dengan bayonet dengan sekrup (batang logam). Untuk menghindari kerusakan pada lapisan beton di bawahnya, jangan menyandarkan ujung getar pada bekisting atau tulangan.

Tingkat peletakan campuran beton ditentukan oleh kecepatan kerja yang paling menguntungkan untuk mengangkat bekisting, yang mengecualikan kemungkinan adhesi beton yang diletakkan ke bekisting dan tergelincir saat keluar dari bekisting. Pada kecepatan ini, beton yang dilepaskan dari bekisting sulit untuk disentuh, tetapi bekas dari panel bekisting di atasnya mudah dihaluskan. Kuat tekannya sekitar 0,8-1 MPa.

Pada bekisting geser, beton yang rusak lebih dari 2 jam tidak diperbolehkan.Dengan istirahat yang lebih lama, perlu untuk terus menaikkan bekisting secara perlahan sampai terlihat celah antara beton dan dinding bekisting.

Permukaan dinding yang dibeton dalam bekisting geser digosok segera setelah beton meninggalkan cetakan, dengan menggunakan perancah khusus yang digantung dari cetakan. Beton digosok dengan pelampung baja tanpa menambahkan mortar, hanya sedikit membasahinya dengan air dengan kuas. Pada saat yang sama, cangkang disegel dan cacat pada beton diperbaiki.

Dalam kasus angin kering atau suhu luar ruangan 30 ° C ke atas, celemek pelindung terbuat dari terpal, goni dari pelindung bekisting ke lantai platform. Bagian beton dari struktur (struktur) dengan ketinggian tidak lebih dari 10 m harus diperiksa agar posisinya dapat diperbaiki. Hasil survei dan penerimaan dicatat dalam log kerja.

Dinding dalam bekisting geser (bergulir) horizontal selama konstruksi struktur panjang (dinding penahan, terowongan, kolektor, saluran dan struktur lain yang didirikan secara terbuka) dibeton bertingkat. Campuran beton yang dibuat dengan kadar semen Portland tidak kurang dari 400 dengan awal pengikatan tidak lebih awal dari 1 jam dan akhir pengikatan tidak lebih dari 6 jam diletakkan terus menerus di atas seluruh ketinggian papan bekisting, tidak mencapai bagian atas papan. sebesar 50-70mm. Bekisting dipindahkan secara horizontal ke posisi berikutnya setelah beton yang diletakkan memperoleh kekuatan pengupasan yang diperlukan.

Proses utama dalam hal ini adalah pekerjaan berikut: produksi dan pemasangan bekisting dan tulangan; persiapan, pengangkutan, peletakan dan pemadatan beton; pemeliharaan beton selama perawatannya (pengerasan); penghapusan bekisting dan perbaikan bekisting; perawatan permukaan beton. Masing-masing jenis pekerjaan ini, pada gilirannya, dibagi menjadi operasi terpisah yang dilakukan dalam kondisi pabrik khusus atau di bengkel khusus dengan cara industri, menggunakan mekanisasi kompleks dan otomatisasi pekerjaan. Proses lain (pemasangan bekisting dan tulangan pada posisi desain, peletakan dan pemadatan beton dan perawatannya) dilakukan langsung di lokasi konstruksi.

Dalam kondisi konstruksi perkotaan dalam pengembangan massal kawasan perumahan, serta di pemeriksaan bangunan, struktur beton bertulang prefabrikasi semakin banyak digunakan, yang memungkinkan untuk menghindari proses basah di lokasi konstruksi dan pemasangan dan mengurangi waktu konstruksi.

Saat merancang produksi pekerjaan beton bertulang monolitik dengan metode in-line, objek konstruksi dibagi menjadi pegangan, yang jumlahnya harus setidaknya empat. Hal ini memungkinkan pekerja bekisting, penguat dan beton untuk bekerja secara bersamaan pada genggaman yang berbeda. Setelah pekerjaan bekisting selesai pada satu pegangan, tukang kayu pindah ke pegangan kedua, dan pekerja penguat mulai mengerjakan yang pertama. Ketika tukang kayu beralih ke pegangan ketiga, tukang mulai mengerjakan pegangan kedua; pada yang pertama, di mana tulangan telah diletakkan, beton dimulai. Saat memindahkan tim ke pegangan berikutnya, beton yang diletakkan pada pegangan pertama dipertahankan sampai kekuatan yang dibutuhkan diperoleh.

Jadi, ketika membangun gedung bertingkat pekerjaan di lantai berikutnya hanya dapat dilakukan setelah beton mencapai kekuatan minimal 15 kg / cm2. Oleh karena itu, ketika menentukan jumlah pegangan yang diperlukan, waktu yang diperlukan untuk pengerasan beton diperhitungkan. Kekuatan tim terintegrasi dipilih dengan mempertimbangkan kompleksitas setiap jenis pekerjaan pada pegangan sedemikian rupa sehingga semua pekerjaan pada pegangan dilakukan pada interval waktu yang sama, memastikan bagian depan pekerjaan yang berkelanjutan.

bekisting

Untuk pembuatan beton dan struktur beton bertulang dengan ukuran dan konfigurasi tertentu, perlu untuk meletakkan campuran beton dan tulangan dalam bentuk yang sudah disiapkan sebelumnya, yang disebut bekisting.

Bekisting pada ketinggian dipertahankan dalam posisi desain dengan bantuan perancah. Bekisting dan perancah harus kaku, tahan lama dan tidak dapat diubah, mudah dibuat, dirakit, dan dibongkar. Sisi bekisting yang berdekatan dengan beton harus halus, sambungan papan dan pelindung tidak boleh bocor laitance semen selama beton.

Untuk mengurangi biaya beton dan struktur beton bertulang, panel dan elemen bekisting lainnya dibuat dengan mempertimbangkan penggunaan ganda mereka. Biaya bekisting adalah 20-30% dari total biaya beton dan struktur beton bertulang.

Klasifikasi bekisting berdasarkan bahan

Menurut bahan utama, bekisting beton monolitik dan struktur beton bertulang dibagi menjadi kayu, logam, kayu lapis, beton bertulang dan gabungan.

- Bekisting kayu biasanya dibuat di halaman bekisting atau di toko pertukangan di pabrik konstruksi pengerjaan kayu. Untuk pembuatan bekisting kayu, kayu lunak dengan kadar air kayu hingga 25% digunakan. Elemen bekisting disiapkan pada mesin. Kualitas struktur yang didirikan sangat tergantung pada keakuratan elemen bekisting, sehingga penyimpangan dari dimensi desain pada elemen yang diproduksi harus minimal. Bekisting kayu memiliki konduktivitas termal yang rendah dibandingkan dengan logam dan beton bertulang, yang memiliki: sangat penting saat bekerja dalam kondisi suhu rendah. Sangat mudah untuk memasang berbagai elemen insulasi di musim dingin, lapisan penyerap kelembaban dan perangkat lain ke dalamnya. Kerugian utama dari bekisting kayu adalah kekuatannya yang relatif rendah dan kecenderungan untuk berubah bentuk saat basah, susut dan transportasi, yang mengakibatkan bengkok, retak pada papan dan membuka jahitan di antara mereka. Terlepas dari kekurangan ini, bekisting kayu masih banyak digunakan dalam konstruksi beton monolitik dan struktur dan struktur beton bertulang.

- Bekisting logam dan peralatannya diproduksi di bengkel mekanik atau bengkel struktur logam. Rincian bekisting logam terbuat dari baja kelas St.0. Kosong elemen bekisting diproses dengan kelas akurasi yang cukup tinggi. Penyimpangan yang diizinkan dari dimensi desain panjang dan lebar per 1 meter linier panel bekisting pelindung logam tidak boleh melebihi 2 mm, penyimpangan di lokasi lubang untuk elemen penghubung (irisan, baut, dll.) - 0,5 mm. Penyimpangan yang diizinkan dalam dimensi elemen bekisting yang dapat bergerak, berguling dan memanjat harus diambil dalam setiap kasus individu sesuai dengan instruksi yang diberikan dalam desain bekisting. Bekisting logam melewati rakitan kontrol. Bagian-bagiannya yang bersentuhan dengan beton dilapisi dengan minyak, dan sisanya dicat, setelah itu semua elemen bekisting ditandai. Bekisting logam memberikan permukaan beton yang rata dan halus dan sebagai bentuk bekisting inventaris yang dapat dibalik memiliki banyak keunggulan. Ini jauh lebih mahal daripada kayu, tetapi memiliki omset yang praktis tidak terbatas. Dianggap layak secara ekonomi untuk menggunakan bekisting logam dengan omset setidaknya 50 kali. Selain itu, bekisting logam memiliki kualitas positif berikut, yaitu: kekakuan, kemudahan pengupasan (dengan pelumasan yang tepat pada permukaan bekisting), tidak adanya deformasi di bawah berbagai kondisi kelembaban. Kerugian dari bekisting logam termasuk biayanya yang tinggi, konduktivitas termal, kesulitan memasang berbagai elemen ke bekisting.

- Bekisting kayu lapis, bersama dengan bekisting logam, dapat diklasifikasikan sebagai jenis bekisting dengan tingkat perputaran tinggi. Kayu lapis biasanya digunakan hanya untuk selubung, sedangkan rangka penyangga bekisting kayu lapis terbuat dari kayu atau logam. Bekisting kayu lapis memiliki konduktivitas termal yang lebih rendah daripada bekisting logam, lebih mudah untuk menempelkan berbagai elemen padanya. Dibandingkan dengan kayu dan logam, beratnya juga lebih ringan. Sangat disarankan untuk menggunakan bekisting kayu lapis untuk permukaan melengkung. Tetapi kayu lapis yang digunakan untuk bekisting memiliki persyaratan yang relatif tinggi, misalnya harus tahan air. Kelangkaan dan biaya yang relatif tinggi dari kayu lapis jenis ini membatasi penggunaannya secara luas sebagai bahan bekisting. Oleh karena itu, penggunaan bekisting kayu lapis masih terbatas.

- Bekisting beton bertulang selama periode beton bertindak sebagai bekisting, dan selanjutnya permanen elemen konstruktif struktur. Keuntungan dari bekisting beton bertulang adalah pengecualian dari proses bekisting. Dalam hal ini, pengikatannya sangat disederhanakan. Kerugian dari bekisting beton bertulang termasuk konduktivitas termal yang tinggi dan bobot yang relatif besar. Ini digunakan terutama dalam konstruksi struktur hidrolik, di mana itu adalah lapisan pelindung luar permanen dari struktur.

- Bekisting gabungan diatur untuk penggunaan terbaik kualitas positif berbagai bahan. Bekisting seperti itu paling sering dikombinasikan dari kayu dan logam.

Klasifikasi bekisting menurut fitur desain.

Oleh fitur desain jenis bekisting berikut digunakan dalam konstruksi: stasioner; dilipat; meluncur, memanjat; bergulir; beton dan balok beton bertulang dan pelat cangkang; semen bertulang dan pelat logam; beton tanpa bentuk (bentuk jala).

Penggunaan bekisting stasioner (tidak dapat dibalik) diperbolehkan dalam kasus luar biasa untuk struktur dan struktur non-standar yang tidak memiliki elemen berulang. Untuk perancah, kayu bulat dan gergajian, terutama jenis konifera, baja penampang dan pipa digunakan. Semua bagian pendukung perancah harus dipasang di atas fondasi yang kokoh dengan area pendukung yang cukup untuk menghindari penurunan struktur beton yang tidak dapat diterima dan mempertahankan elevasi desain struktur selama pembekuan dan pencairan tanah.

Dalam praktik konstruksi, bekisting yang dapat dilipat banyak digunakan, terdiri dari panel terpisah yang dipasang secara manual atau dengan bantuan derek, dan bagian yang menopangnya - lingkaran, rusuk, kontraksi, skrup, klem.

Bekisting geser atau bergerak banyak digunakan dalam konstruksi silo, gudang semen, elevator biji-bijian, tangki, menara air dan struktur lainnya dengan ketinggian besar dan penampang yang relatif kecil. Bekisting terdiri dari dinding logam atau panel kayu solid yang menutupi struktur di sepanjang kontur dari dalam dan luar. Bekisting diangkat ke posisi kerja berikutnya selama pengecoran dengan menggunakan rangka pendongkrak. Pengisian bekisting yang ditinggikan secara terus menerus dengan beton dilakukan dengan lapisan 10-15 cm tanpa terputus, sedangkan tingkat campuran beton tidak dibawa ke atas bekisting sebesar 15-20 cm. 3 jam tidak dianjurkan. Pemadatan beton dilakukan dengan metode konvensional dengan batang vibrator dengan poros fleksibel.

Penggunaan bekisting geser menghilangkan kebutuhan untuk mengatur perancah dan beberapa perakitan dan pembongkaran bekisting.

Bekisting bergulir (bergerak) digunakan untuk beton struktur linier panjang dengan penampang konstan. Bekisting ditarik prefabrikasi bergerak pada roller atau roda di sepanjang jalur rel.

Kelongsong bekisting adalah pelat dan balok cangkang yang digunakan sebagai bekisting. Bekisting seperti itu, yang terhubung dengan kuat ke bagian beton dari struktur dengan bantuan outlet tulangan, tetap berada dalam struktur sebagai lapisan.Saat memasang beton besar dan struktur beton bertulang, selain yang terdaftar, bekisting vakum dan bekisting penyerap digunakan.

Produksi bekisting

Bekisting kayu dan kayu lapis dan elemen perancah kayu yang menopangnya harus diproduksi secara rasional di toko bekisting di pabrik pengerjaan kayu. Dengan volume pekerjaan yang kecil dan keterpencilan objek dari bengkel pusat, bekisting kayu dapat dibuat di bengkel bekisting di tempat. Untuk perakitan dan pembongkaran bekisting yang benar, yang terakhir ditandai. Bekisting bekerja sesuai dengan gambar penandaan atau pemasangan, yang terdiri dari rencana konstruksi dengan elemen yang diterapkan dari struktur beton bertulang dan nilai yang ditetapkan untuknya. Bekisting dirakit menggunakan templat, konduktor, dan perangkat lain yang memastikan keakuratan pekerjaan dengan biaya tenaga kerja minimal.

Jika ada derek dengan kapasitas yang cukup di lokasi konstruksi, bekisting harus dirakit menjadi blok yang diperbesar dan dipasang dengan derek ini.

Penguatan bekerja

Dalam beton bertulang, tulangan adalah batang baja dari berbagai bagian dan bentuk, tali dan untaian baja yang merasakan tegangan tarik dan geser yang terjadi pada beton bertulang. elemen beton bertulang dari beban luar dan berat sendiri struktur. Tulangan dapat berupa penampang konstan (batang halus) dan profil periodik.

Menurut kerumitan pembuatannya, tulangan dengan diameter batang hingga 12 mm disebut ringan, dan dari 12 hingga 40 mm - berat.

Jenis alat kelengkapan:

Alat kelengkapan yang digunakan dalam struktur dan struktur beton bertulang dibagi menjadi kerja, distribusi, klem, pemasangan.

Tulangan kerja merasakan gaya tarik dan geser yang timbul pada beton bertulang dari beban eksternal dan berat sendiri struktur.

Tulangan distribusi, biasanya terletak tegak lurus dengan yang bekerja, menahan batang tulangan yang bekerja pada posisi tertentu dan mendistribusikan beban di antara mereka.

Dalam kasus di mana batang kerja terletak tidak hanya di bagian yang dikencangkan, tetapi juga di bagian struktur yang dikompresi, misalnya, pada balok, palang, tulangan disebut ganda.

Klem mengikat tulangan menjadi satu bingkai dan melindungi beton dari munculnya retakan miring di dekat penyangga.

Tulangan pemasangan tidak merasakan upaya apa pun, berfungsi untuk merakit sangkar tulangan dan memastikan posisi yang tepat dari tulangan kerja dan klem selama beton.

Untuk lebih melindungi tulangan dari geser dalam beton, batang tulangan yang mengalami tegangan ditekuk di ujungnya dalam bentuk kait.

Penggunaan tulangan dengan profil berkala karena peningkatan daya rekat pada beton memungkinkan dalam banyak kasus untuk melepaskan kait, yang mengarah pada penghematan baja.

Batang penguat di titik persimpangan dihubungkan terutama dengan pengelasan, dan hanya dalam beberapa kasus dengan sejumlah kecil pekerjaan - dengan kawat lunak kental.

Perlengkapan menurut metode pemasangan dibagi menjadi beberapa jenis berikut:

- perlengkapan potongan,

- jaring penguat,

- memperkuat kandang,

- struktur tulangan.

Fitting potongan dapat berupa batangan dari batang bundar dan kaku dari baja canai profil: I-balok, saluran, sudut, rel, pipa.

Tulangan potong dirakit dengan mengelas di tempat beton menjadi sangkar tulangan atau struktur tulangan dari elemen individu. Penggunaan tulangan potong disarankan untuk pekerjaan dalam jumlah kecil, jika perlu, memasang batang pada tempatnya dalam kondisi sempit dari struktur beton.